Содержание

- Технология выгрузки насыпных грузов из открытого подвижного состава

- Технологическая карта разгрузки автомобиля

- Технологические карты на погрузочно-разгрузочные работы

- Назначение ТК на ПРР

- Исходная документация

- Состав ТК ПРР

- Разработка и утверждение

- Ответственность и внесение изменений

- Примерные образцы технологических картна погрузочно-разгрузочные работы стреловыми, железнодорожными, козловыми и мостовыми кранами. Технологическая карта на разгрузку, погрузку, транспортировку и складирование Технологическая карта на разгрузку вагонов

- 1. ОБЛАСТЬ ПРИМЕНЕНИЯ

- 2. ОБЩИЕ ПОЛОЖЕНИЯ

- 3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

- 4. ТРЕБОВАНИЯ К КАЧЕСТВУ РАБОТ

- 5.13.1. Технологическая карта № 1. Разгрузка (погрузка) автомобиля

- 5.13.2. Технологическая карта № 2. Разгрузка (погрузка) полувагонов

- Разработка технологических карт погрузочно-разгрузочных работ

- Типовые технологические карты ТТК погрузочно-разгрузочных работ

- Кем разрабатываются ТК на ПРР?

- Кто утверждает ТК на ПРР?

- Содержание технологической карты погрузо-разгрузочных работ

Технология выгрузки насыпных грузов из открытого подвижного состава

Технологию выгрузки насыпных грузов из ОПС рассмотрим на примере полувагонов. Существуют шесть технологий выгрузки насыпных грузов из полувагонов:

•1-я технология — реализуется с использованием крановкозловых, мостовых и стреловых на железнодорожном ходу с грейферными захватными органами. Механизированныйспособ выгрузки осуществляется при псут = 10 ваг/сут. Такой способ выгрузки разрешается только по указанию КТЖ,т.е. является способом ограниченного применения, используемым в исключительных случаях, и не рекомендуется дляширокого применения .

Преимущества:

• возможность применения прямого варианта из вагонагрейфером прямо в автомобиль;

• возможность выгрузки с глуходонного вагона или с нижними люками.

Недостатки:

• вероятность повреждения обшивок вагонов грейфером;

• необходимость зачистки вагонов от остатков грузов(примерно остаются до 3 т груза) или вручную, или с применением специальных способов;

• низкая производительность;

• трудности при выгрузке смерзающихся насыпных грузов в зимнее время, поскольку в этом случае требуется применять рыхлители.

Рис. 5.12. «Повышенный путь» для выгрузки сыпучих грузов:

1 — «повышенный путь»; 2 — вспомогательный мостик; 3 — полувагон;

4 — тракторный погрузчик; 5 — автомобиль; 6 — склад (штабель)

оперативного хранения груза

• 2-я технология. Применяется «повышенный путь» в комплексе с тракторным погрузчиком с ковшом, например, ТО-18А, т.е. вагоны подаются на «повышенный путь», и груз выгружается через нижние люки. При этом рабочие открывают крышки нижних люков вручную, используя вспомогательные мостики. Схематически выгрузка сыпучего груза из полувагона показана на рис. 5.12.

Ширина от оси «повышенного пути» до крайней точки штабеля груза равна 16 м. Вагоны подают маневровым локомотивом группами на «повышенный путь». Затем их закрепляют башмаками. Вначале поворачивают сектора, освобождают люковые закидки, а затем вручную открывают крышки раз!рузочньгх люков. Четырёхосный полувагон имеет 14 крышек разгрузочных люков, по 7 крышек с каждой стороны. На каждой крышке по 2 сектора и по 2 люковых закидки. Значит, надо поворачивать 28 секторов и освобождать в общем случае 28 люковых закидок. Высыпание насыпных грузов в отвал происходит самотёком, затем тракторным погрузчиком, оборудованным ковшом, груз загружается в автомобили или перемещается в штабель. Очистка полувагона производится вручную с применением лопаты со скребком посредством ломов. Крышки люков весят 0,1 тс. После закрытия крышки разгрузочных люков фиксируются люковыми закидками, а последние, в свою очередь, секторами. Помимо этого, крышки разгрузочных люков ещё и закрепляются к раме вагона отожжёнными проволоками, чтобы исключить самопроизвольное открывание во время движения поезда. Преимущества:

•выгрузка грузов происходит самотёком, отсутствуютрасходы на топливо или электроэнергию;

•высыпание грузов происходит за несколько минут.

Недостатки:

• нерационально используются складские площади, поскольку с каждой стороны склада имеются места для работы тракторных погрузчиков;

• присутствует тяжёлый ручной труд при открывании изакрывании люков;

• в каждом вагоне остатки насыпных грузов очищаютсявручную;

• затруднена выгрузка смёрзшихся грузов;

• отсутствует прямой вариант;

• нельзя выгружать вагоны с глухим дном, т.е. гдуходонные вагоны.

• 3-я основная технология. Применяется «повышенныйпуть» высотой 2,4 м, перекрытый козловым краном КДКК-10, оснащённым люкоподъёмниками для закрывания крышек разгрузочных люков полувагонов и сменным рабочимоборудованием (грейфером для загрузки автомобилей и промежуточных бункеров, накладным вибратором для очисткикузовов полувагонов, навешиваемым на кран посредствомбыстросъемного устройства и поворотной головки). Кран КДКК-10 оборудован дополнительной фермой-мостом с площадками для перемещения рабочих. Такая технология используется при псут = 30 ваг/сут.

При применении этой схемы рекомендуется следующая технология выполнения операций выгрузки. После подачи вагонов на «повышенный путь» локомотивом двое рабочих с мостиков, укреплённых на вспомогательной ферме крана, с обоих сторон вагонов освобождают крышки разгрузочных люков от проволоки путём их среза. Затем поворачивают последовательно сектора и люковые закидки. После этого рабочие вручную с помощью лома открывают крышки разгрузочных люков полувагона. При этом рабочие совместно с дополнительной фермой крана передвигаются вдоль повышенного пути по мере открывания люков полувагона.

Процесс выгрузки грузов по этой технологии предусматривает участие машиниста крана и двух грузчиков, одновременно открывающих или закрывающих крышки люков полувагонов. Машинист крана включает механизмы передвижения крана по сигналам каждого из грузчиков с нижней площадки дополнительной фермы крана для обеспечения согласованной работы и исключения пропуска люков, открывание которых требует значительного времени ввиду неисправности крючьев и секторов. Аналогично подаются сигналы при заключительном проходе крана для выполнения операций закрывания крышек разгрузочных люков с использованием люкозакрывателей. Повышение производительности труда при выгрузке достигается, если пульт управления передвижения крана расположен на одной из нижних площадок. Тогда на выгрузке заняты только два работника комплексной бригады, а сигнал о возможности дальнейшего продвижения крана подаёт рабочий с площадки.

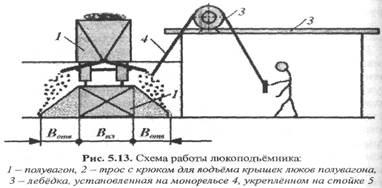

При обратном движении крана для очистки полувагона от остатка груза на верхний обвязочный пояс полувагона опускают накладной вибратор, навешанный тросами на козловой кран, т.е. очистка вагона осуществляется механизированным способом. Во время очистки кузовов от остатков груза один из рабочих находится в кабине крановщика. Процесс очистки включает постановку вибраторов на борт полувагона, обычно в средней части кузова, а при значительном остатке груза (влажный уголь, песок и т.д.) — последовательно в два или три приёма над тележками вагона и в средней части. Электродвигатель вибратора включается только после того, как полностью ослабляются подъёмные тросы. При следующем передвижении крана производится закрывание крышек разгрузочных люков полувагонов люкоподъёмниками, установленными на мостиках, т.е. механизированным способом. Схема работы люкоподъемника показана на рис. 5.13.

Рис. 5.13. Схема работы люко подъёмника:

1 — полувагон. 2 — трос с крюком для подъёма крышек люков полувагона, 3 — лебёдка, установленная на монорельсе 4, укреплённом на стойке 5

Принцип работы люкоподъёмника. Рабочий зацепляет крюком крышку разгрузочного люка вагона и включает электродвигатель лебёдки. При этом крюк поднимет крышку разгрузочного люка вагона, после чего рабочие фиксируют её люковыми закидками.

После окончания операций по выгрузке и очистке полувагонов вибратор заменяется на грейфер для погрузки грузов в автомобили, в промежуточные бункера или отвалки в штабеля оперативного хранения.

Режим работы кранов при выгрузке сыпучих грузов из полувагонов должен обеспечивать сохранность конструкции вагонов. В частности, не допускается свободное «бросание» грейфера с высоты на груз без подтормаживания.

Преимущества:

• высокая производительность выгрузочных операций;

• механизированный способ закрывания крышек разгрузочных люков;

• механизация процесса зачистки полувагона;

• возможность рыхления затвердевших насыпных грузоврыхлителями.

Недостаток:

• отсутствует прямой вариант выгрузки груза из вагонав автомобиль.

• 4-я технология. Применяется «повышенный путь», перекрытый мостовым краном грузоподъёмностью 10 тс, оснащённым грейфером, накладным вибратором и лкжоподъёмником. Мостовой кран более производительный, чем козловой. Такаятехнология используется при псут = 40 ваг/сут. Схемакомплексной механизации, технология выгрузки груза,преимущестеа и недостатки такие же, как и у 3-ей технологии.

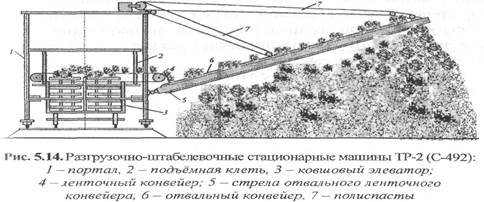

• 5-я технология. Применяется при псут = 50 ваг/сут. Длявыгрузки насыпного груза используется ковшово-элеватор-ньш разгрузчик конструкции инж. Ш.С. Хабибулина ТР-2,(С-492), показан на рис,5,14.

Элеватор устанавливают над грузом рядом с торцовой стенкой разгружаемого вагона. После этого последовательно включают отвальный и поперечный конвейеры, а затем и ковшовый элеватор. Постепенно ковшовый элеватор опускается в вагон, ковши зачерпывают груз и передают его на поперечный ленточный конвейер. Затем груз следует на отвальный конвейер и далее — в штабель.

После того как ковшовый элеватор опустится в нижнее предельное положение, включают механизм передвижения

Рис. 5.14. Разгрузочно-штабелевочные стационарные машины ТР-2 (С-492):

1 — портал. 2 — подъёмная клеть, 3 — ковшовый элеватор;

4 -ленточный конвейер; 5 — стрела отвального ленточного

конвейера, 6 — отвальный конвейер, 7 — полиспасты

портала. Перемещаясь вместе с порталом относительно вагона, этот элеватор своими ковшами продолжает черпать груз, осуществляя разгрузку вагона.

Преимущества:

•возможность зачерпывания груза одновременно по всейширине вагона, благодаря значительной ширине ковшей элеватора. Поэтому разгрузчик ТР-2 (С-492) отличается высокойпроизводительностью — 180 — 200 тс/ч.

Недостатки:

•значительные остатки груза в вагоне -до 3,5 тс и более, чтовынуждает выполнять целый ряд вспомогательных операций;

•не приспособлена для выгрузки груза размером кусковболее 80 мм и смёрзшихся в вагоне;

•необходимость установки с противоположной сторонына опорной балке портала противовеса с массой 3,6 т приодностореннем навешивании отвального конвейера.

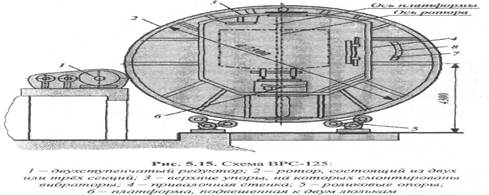

•6-я технология. Применяется при псут = 100 ваг/сут и выше. Для выгрузки насыпного груза используются вагоно-опрокидыватели роторные стационарные (ВРС). Они являются самыми высокопроизводительными машинами (у ВРС-2 -1800тс/ч, ауВРС-125-1700 тс/ч).

ВРС-125 (рис. 5.15) применяется для разгрузки насыпных грузов из четырех и восьмиосных полувагонов.

Принцип работы: после включения электродвигателя ротор приводится во вращение посредством двухступенчатого редуктора, поворачивая полувагон до необходимого положения, при котором насыпной груз под углом естественного откоса начинает выгружаться.

Вагоноопрокидыватель состоит из двух или трёх секций роторов 2, которые опираются бандажами своих дисков каждый на четыре роликовые опоры 5. Внутри роторов на вертикальных тягах подвешена к двум люлькам платформа 6, общая для роторов. Опорные диски каждого ротора связаны между собой продольными трубчатыми фермами (торсионами). Роторы приводятся во вращение электродвигателями через двухступенчатые редукторы 1 и зубчатые зацепления, которые представляют собой шестерни на тихоход-

Рис. 5.15. Схема ВРС-125:

1 — двухступенчатый редуктор; 2 — ротор, состоящий из двух

или трёх секций; 3 — верхние упоры, на которых смонтированы

вибраторы; 4 — привал очная стенка; 5 — роликовые опоры;

6 — платформа, подвешенная к двум люлькам

ном валу привода 1 и зубчатые венцы на дисках роторов 2. Механизм вращения снабжён короткоходовыми тормозами. Подаваемый на платформу 6 полувагон автоматически закрепляется верхними упорами 3 и привалочной стенкой 4.

Сбоку платформы установлены амортизаторы. К каждой люльке платформа подвешивается на четырёх тягах, На верхней части люльки закреплена привалочная стенка 4 с пружинными амортизаторами. Здесь же на цапфах свободно посажены два опорных ролика 7, входящих в криволинейные пазы 8 дисков ротора.

В исходном положении опрокидывателя люльки опираются на пружинные амортизаторы, установленные на балках роторов, и удерживаются поворотными тягами.

При включении механизма поворота платформа 6 под действием собственной массы и гружёного вагона отклоняется на своих тягах к привалочной стенке 4. При дальнейшем повороте ротора люлька вместе с платформой и вагоном переместится к верхним упорам 3 ротора. При дальнейшем вращении роторов 2 вагон полностью обопрётся на приваленную стенку 4 и будет удерживаться верхними упорами 3. Максимальный угол поворота у ВРС-125 равен 175°. При этом угле груз высыпается из вагона, и роторы начинают вращаться в обратном направлении. Для очистки вагонов от остатков груза на верхних упорах смонтированы вибраторы. При возвращении в исходное положение посадка люлек и установка платформы смягчаются действием пружинных амортизаторов. Частота вращения роторов 1,38 об/мин, общая масса вагоноопро-кидьтателя с приводом и роликовыми опорами 121 т. Производительность вагоноопрокидывателя до 30 ваг/ч.

Преимущество:

•сравнительно небольшая металлоёмкость, простота конструкции и меньший расход электроэнергии вследствие незначительной статической неуравновешенности опрокидывателяи небольшого сопротивления трения на его роликовых опорах.

Недостаток:

•необходимо иметь глубокую подземную часть сооружения, которая предназначена для приёма большой массыгруза при интенсивно работающем вагоноопрокидывателе. Глубина фундамента этих сооружений от головки разгрузочного рельса часто превышает 15-17 м.

Технологическая карта разгрузки автомобиля

Технологические карты на погрузочно-разгрузочные работы

Технологическая карта должна содержать:

— технологическую последовательность операций (установка крана и транспортных средств, строповка, перемещение, укладка груза);

— указания по привязке кранов и транспортных средств (грузовые характеристики крана, минимальные расстояния приближения, зоны обслуживания крана);

— нормы складирования грузов;

— мероприятия по безопасному проведению работ;

— перечень съемных грузозахватных приспособлений и специальных устройств.

Существуют типовые технологические карты на производство погрузочно-разгрузочных работ грузоподъемным краном какого-либо одного типа, не привязанные к конкретному месту и конкретному грузу. Для привязки к конкретному месту проведения погрузочно-разгрузочных работ технологическую карту следует дополнить планом рабочей площадки, схемой складирования грузов с указанием проходов, проездов, перечнем грузов со схемами их строповки, указанием массы и необходимыми грузозахватными приспособлениями.

Вид работ: разгрузка груза с автомобиля.

Состав бригады: машинист крана, два стропальщика.

Участок:__________________________

Наименование груза: барабаны с электрокабелем ___ т.

Оборудование, приспособления, инвентарь: кран типа г/п ;

стропы г/п; оттяжки, подкладки с упорами, лестница.

Схема строповки №___

Подготовка к производству работ

1.Установить кран (рис. 9.4).

2.Проверить исправность стропов и оттяжек.

3.Подобрать подкладки и прокладки для складирования.’;

4.Проверить наличие свободных проходов.

Подготовка автомобиля к выгрузке

1. Подать автомобиль к месту работ по команде лица, руководящего разгрузкой.

2. Поставить автомобиль на стояночный тормоз. Заглушить двигатель. Установить под колеса противооткатные упоры. Водитель должен покинуть кабину.

3. Стропальщик (1) поднимается по лестнице на платформу автомобиля для осмотра груза. При осмотре обратить внимание на состояние груза и возможность его строповки.

4. Стропальщик (1) освобождает груз от крепежных деталей и приспособлений.

5. Стропальщик (2) проверяет по характеристике крана возможность подъема груза.

6. Стропальщики (1 и 2) открывают борта автомобиля, находясь при этом сбоку от него.

7. Стропальщики (1 и 2) проверяют, нет ли людей в опасной зоне, включая водителя автомобиле, и выставляют сигнальные ограждения.

Строповка и подъем груза

1. Стропальщик (2) подает сигнал машинисту крана установить крюковую подвеску над центром груза.

2. Стропальщик (1) поднимается по лестнице на платформу автомобиля и выполняет строповку в соответствии со схемой строповки, закрепляет оттяжки.

3.Стропальщик (2) подает машинисту крана сигнал натянуть стропы. Стропальщик (1) при этом находится на платформе автомобиля на безопасном расстоянии от груза.

4.Стропальщик (1) проверяет натяжение стропов.

5.Стропальщик (2) подает машинисту крана сигнал о подъеме груза на 200-300 мм. Стропальщик (1) при этом находится на платформе автомобиля на безопасном расстоянии от груза.

6.Стропальщик (1) проверяет правильность строповки и отсутствие самопроизвольного опускания груза. После этого он покидает платформу автомобиля.

7.Стропальщик (2) подает сигнал о подъеме груза на высоту не менее чем 500 мм выше встречающихся на пути предметов.

Перемещение и опускание груза

1.При перемещении груза стропальщики (1 и 2), находясь на безопасном расстоянии, удерживают груз оттяжками от раскачивания и вращения.

2.Стропальщик (2) подает сигнал машинисту крана опустить груз на предназначенное для складирования место.

3.Стропальщики (1 и 2) проверяют устойчивость груза и освобождают стропы.

Окончание работ

1.Стропальщики очищают площадку и кузов автомобиля от мусора, закрывают борта автомобиля.

2.Съемные грузозахватные приспособления, оттяжки и прочий инвентарь укладывают в места хранения.

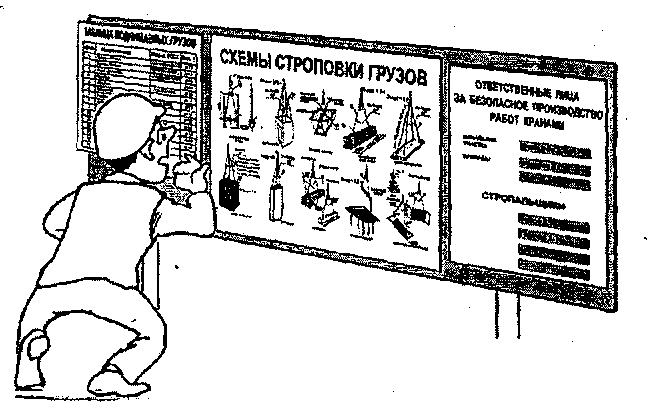

Схемы строповки

Владельцем крана или эксплуатирующей организацией должны быть разработаны способы правильной строповки и зацепки грузов, которым должны быть обучены стропальщики. Также должны быть разработаны способы обвязки деталей и узлов машин, перемещаемых кранами во время их монтажа, демонтажа и ремонта, с указанием применяемых при этом приспособлений.

Схемы строповки грузов и перечень применяемых грузозахватных приспособлений должны быть приведены в технологических регламентах. ВНИМАНИЕ!Лицо, ответственное за безопасное производство работ кранами, обязано вывешивать на месте производства работ схемы строповки и список перемещаемых краном грузов с указанием их массы. Крановщикам и стропальщикам, обслуживающим стреловые краны при ведении строительно-монтажных работ, схемы строповки и список должны быть выданы на руки.

ВНИМАНИЕ! Перемещение груза, на который не разработаны схемы строповки, должно производиться под непосредственным руководством лица, ответственного за безопасное производство работ кранами.

10. УСТАНОВКА КРАНОВ

Общие требования Правил к установке кранов

1. Установка кранов должна производиться в соответствии с проектами, Правилами и другими нормативными документами.

2. Устройство кранового пути для установки кранов мостового типа, башенных и портальных кранов должно производиться по проекту, разработанному в соответствии с Правилами и другими нормативными документами.

3. Краны должны быть установлены таким образом, чтобы при подъеме груза исключалась необходимость предварительного его подтаскивания при наклонном положении грузовых канатов и имелась бы возможность перемещения груза, поднятого не менее чем на 500 мм выше встречающегося на пути оборудования, штабелей грузов, бортов подвижного состава и т. п.

4. Установка кранов для выполнения строительно-монтажных работ должна производиться в соответствии с проектом производства работ кранами (ППРк).

Установка кранов для подъема и опускания груза через проемы в перекрытии

1.Установка кранов над производственными помещениями для подъема и опускания грузов через люк (проем) в перекрытии допускается лишь при расположении одного помещения непосредственно над другим.

2.Люк в перекрытии должен иметь постоянное ограждение высотой не менее 1000 мм со сплошным ограждением понизу на высоту 100 мм с обязательным устройством световой сигнализации (светящаяся надпись), предупреждающей как о нахождении груза над люком, так и об опускании груза, а также с наличием надписей, запрещающих нахождение людей под перемещаемым грузом.

Размеры проема должны быть такими, чтобы расстояние между краем проема и грузом было не менее 500 мм.

Технологические карты на погрузочно-разгрузочные работы

Технологическая карта погрузочно-разгрузочных работ является руководящим документом при погрузке, разгрузке и складировании с использованием подъемных сооружений, если вес перемещаемых объектов превышает 50 кг, или ручного труда. Она нужна при типовом выполнении техпроцессов на стационарных рабочих местах. В остальных случаях, включая сложные операции (например, ПРР двумя кранами), разрабатывается ППР.

![]()

![]()

Зоны применения ТК:

- Площадки проведения СМР с временными местами складирования стройматериалов.

- Производственные здания, где в ходе ПРР задействуют подъемные сооружения.

- Закрытые склады.

- Открытые складские площадки, где используются грузоподъемные механизмы.

Чаще всего технологическая карта погрузочно-разгрузочных работ разрабатывается для строительных компаний и компаний, где применяется складская техника: роклы, погрузчики и др. Если ПРР с применением одинакового оборудования, механизмов и грузов проводятся в разных зонах с идентичными условиями, составляется типовая технологическая карта ТТК.

Назначение ТК на ПРР

Техкарта погрузки и разгрузки грузов обеспечивает безопасность технических процессов при использовании конкретных видов подъемных сооружений. С ней ознакомляется под подпись каждый, кто принимает участие в ПРР.

Этот организационно-технологический документ определяет допустимый уровень квалификации исполнителей, указывает на факторы, способные повлечь прекращение использования подъемных сооружений. Им руководствуются производители работ, мастера, бригадиры, ИТР проектно-технологических и строительных организаций.

ТК ПРР должна обязательно присутствовать на месте выполнения технологических процессов. Она обязательна даже есть другие руководящие документы, содержащие перечень требований и условий, касающихся проведения работ в сфере промышленной безопасности.

Исходная документация

Для разработки ТК ПРР используются ФНП по ПС и Правила по охране труда, содержащие требования к обеспечению промышленной безопасности на опасных объектах, где работают краны или другие подъемные сооружения. Исходными документами для разработки технологической карты требуются такие же документы, как для ППРк:

- Генплан или план участка с указанием всех объектов на нем;

- Рабочая документация (если это строительство какого-либо объекта);

- Материалы, отражающие итоги технического изучения действующих предприятий, а также требования к работе в условиях их функционирования.

Так как технологическая карта погрузочно-разгрузочных работ разрабатывается на конкретные виды оборудования, механизмы, нужны документы, где перечислены их технические характеристики: грузоподъемность, вылет, высота подъема.

Если работы проходят в темное время суток, руководствуются требованиями ГОСТ 12.1.046-85, касающимися освещения зоны проведения технологических процессов. В других условиях используется соответствующая нормативная документация.

Состав ТК ПРР

Содержание технологической карты погрузочно-разгрузочных работ зависит от задействованного оборудования, транспортируемых грузов, особенностей зоны проведения техпроцессов. Из каких разделов она состоит:

- Область применения.

- Общие указания.

- Технология выполнения ПРР.

- Требования к ТБ, ОТ, экологической, пожарной безопасности.

- Схема строповки (необязательный раздел).

- Перечень необходимых материально-технических ресурсов.

- Технико-экономические показатели.

- Список использованной при разработке нормативно-технической литературы.

При необходимости документ дополняют приложениями. Чаще всего это формы нарядов-допусков. Но могут быть и другие данные (например, рекомендуемая знаковая сигнализация при ПРР кранами-манипуляторами).

Так как условия могут существенно различаться, для каждого объекта рекомендуется составлять индивидуальную технологическую карту.

Область применения

В этом разделе перечислены:

- Места применения технологической карты.

- Специальные и строительные машины, которые могут использоваться в ходе работ. Чаще всего указывается несколько подъемных сооружений с общими характеристиками. Благодаря этому в случае поломки можно найти замену без составления новой ТК.

- Изделия, материалы, конструкции, на которые распространяется данная ОТД. Может указываться конкретная тара. Например, кирпичи на поддонах, стройматериалы в контейнерах.

В ТК может быть предусмотрена возможность использования погрузочных устройств, которые не указаны в документе. Достаточно сделать привязку по грузоподъемности и вылету.

В разрабатываемом ОТД указывается, что его можно использовать только на конкретной площадке с учетом используемого оборудования, наличия воздушных ЛЭП, коммуникаций, конструкций и сооружений.

Общие указания: требования к месту проведения ПРР

Раздел «Общие указания» содержит перечень нормативно-технических документов, необходимых для обеспечения безопасности проведения работ, ПБ, организации освещения. Здесь перечислены требования к месту ПРР:

- Характеристики участка с учетом проектных нагрузок, используемого оборудования, перемещаемых грузов.

- Параметры штабелей (максимальная длина), наличие разметки, ширина проходов, проездов.

- Расстояние между транспортными средствами в зоне проведения работ.

- Ограничения по размещению подъемных сооружений с учетом задействованного оборудования, бортов подвижного состава, штабелей.

При наличии откосов котлованов в документе должна быть сводная таблица, где указано расстояние от них до допустимого места размещения крана. Учитываются тип грунта (суглинок, супесь, песчаный, глинистый) и глубина выемки.

Общие указания: требования к установке ПС вблизи ЛЭП

Раздел регулирует правила размещения, эксплуатации подъемных сооружений рядом с линиями электропередач. В зависимости от особенностей ПРР затрагиваются следующие условия:

- Использование ПС вблизи воздушных ЛЭП. Если расстояние между ними менее 30 метров или напряжение выше 42 кВт, работы проводятся только по наряду-допуску. Площадь охранной зоны зависит от напряжения линии электропередач.

- Проведение работ с ПС при отсутствии возможности отключения ЛЭП. Составляется сводная таблица, определяющая минимально допустимое расстояние от крана до линии электропередач в зависимости от ее напряжения. Указываются требования к заземлению машин (кроме тех, что на гусеничном ходу).

При разработке технологической карты для работ, проводимых вблизи ЛЭП, нужно руководствоваться ст. 9.5.17 ПБ 10-382-00.

Общие указания: задачи ответственных лиц на месте ПРР, организация зон и способов складирования

Раздел содержит требования к выбору и работе ИТР, осуществляющих надзор за ПРР с ПС:

- Последовательность действий при перестановке крана.

- Назначение лиц, ответственных за безопасное использование ПС. В отдельных случаях это может быть заведующий складом, но его кандидатуру нужно согласовать с Госгортехнадзором.

- Перечень обязанностей ответственного ИТР. Инструктаж, порядок работ, непосредственное руководство, обеспечение инвентарем, разъяснение сигналов, контроль за качеством выполнения инструкций, проверка тары и материалов.

Учитывая характер грузов и место проведения работ, в ТК перечисляют правила организации зон складирования и способы ПРР. Выбирают указатели и информационные знаки для проездов, выездов. Указывают требования к размещению грузов, устройству штабелей (высоте, составу, наличию прокладок) и расстоянию между ними.

Технология производства ПРР

Данный раздел содержит:

- Перечень операций, необходимых для проведения погрузочно-разгрузочных работ.

- Определение числа людей для выполнения ПРР. Составляется сводная таблица, отражающая количество человеко- и машино-часов для перемещения груза определенного веса.

- Последовательность погрузочно-разгрузочных работ. Состоит из проверки оборудования и непосредственно ПРР.

- Границы опасных зон. Может составляться таблица, отражающая расстояние отлета груза исходя из возможной высоты его падения.

- Графическое изображение привязки ПС по горизонтали и вертикали, схем погрузки и разгрузки. Для отдельных кранов может потребоваться таблица грузовых характеристик.

Раздел «Технология производства ПРР» содержит большое количество графиков и изображений, отражающих параметры используемого оборудования, допустимые границы по вылету, высоте подъема, весу груза.

ОТ, ТБ, экологическая и пожарная безопасность

Данный раздел содержит:

- Перечень НТД, на основании которых нужно выполнять ПРР.

- Особенности инструктажа стропальщиков: вид, периодичность проведения.

- Требования к допускаемым к работам лицам: возраст, состояние здоровья, образование, наличие лицензии Госгортехнадзора, аттестации по безопасной эксплуатации ПС, удостоверения на право проведения ПРР.

- Условия допуска к использованию ПС, тары.

- Требования к аттестации по первой доврачебной помощи для всех работников.

- Перечень ограничений на применение кранов при ветровой нагрузке, осадках, ограниченной видимости.

- Список запрещенных действий при работе ПС.

- Условия использования грузоподъемных механизмов вблизи подключенных контактных проводов городского транспорта.

- Требования к строповке, перемещению и положению грузов во время перерыва.

- Обязанности машинистов, стропальщиков во время разных этапов ПРР.

Строповка

В зависимости от количества наименований грузов, для которых составляется ТК, эта часть ОТД представляет собой отдельный раздел или приложение. Например, можно адаптировать ТТК (если ее содержание соответствует проводимым ПРР) и добавить приложение по строповке.

Здесь собрана преимущественно графическая информация, отражающая правила закрепления разных грузов и тары с учетом формы, размеров, веса. Допускается использование типовых схем. Например, для железобетонных изделий: лестниц, столбов, элементов сборного фундамента.

При необходимости составляются таблицы веса транспортируемых материалов, конструкций и используемых грузоподъемных механизмов. Они содержат наименования схем строповки, которые нужно использовать.

Перечень МТР и технико-экономические показатели

В отдельный раздел выносят список материально-технических ресурсов:

- Спецтехники, оборудования.

- Оснастки, инструмента, инвентаря.

- Грузов, расходных материалов.

Каждый пункт вносят в отдельную таблицу, содержащую наименования МТР, выполняемых с их помощью операций. Для грузов указывают единицы измерения, нормы расхода (если нужно), для остальных категорий — основные технические параметры. Материально-технические ресурсы выбирают, руководствуясь оснащением производителя работ, оптимальными методами выполнения ПРР с учетом отечественного и мирового опыта.

Что входит в раздел «Технико-экономические показатели»:

- Подсчеты трудозатрат и машино-часов.

- Таблицы продолжительности техпроцессов.

- Графики выполнения ПРР.

- Смета.

В зависимости от потребностей того, кто будет пользоваться ТК, она может отражать заработную плату работников, затраты на технику, оснастку, расходные материалы.

Разработка и утверждение

Технологическая карта погрузочно-разгрузочных работ может быть подготовлена:

- генподрядчиком,

- исполнителем ПРР,

- специализированной организацией.

Право составлять этот документ имеют специалисты с действующей аттестацией по промышленной безопасности (категория Б9.31).

Основой для разработки может стать существующая ТТК (если она соответствует особенностям проводимых ПРР). Новый документ рекомендуется составить при использовании методик и оборудования, которые до этого не применялись.

Технологическая карта погрузочно-разгрузочных работ утверждается эксплуатирующей подъемные сооружения организацией. Ее может официально принять только тот, кто имеет аттестацию по безопасной работе с автомобильными кранами и другими механизмами схожего действия. После этого она передается на место проведения ПРР для ознакомления всех участвующих в использовании ПС лиц под подпись.

Ответственность и внесение изменений

Разработчик отвечает за качество соблюдения требований промышленной безопасности технологической карты. Если запланированы сложные техпроцессы, могут понадобиться услуги специализированных организаций.

Использовать ПС без соблюдения условий ТК запрещено. В этот документ может вносить изменения только разработчик.

Прочитал пост про железную дорогу и решил написать свои впечатления от работы на ЖД.

Дело было в прошлом году, а именно 8 марта, когда большинство людей отдыхают. 7 марта звонит мне братишка и просит помочь с разгрузкой вагонов с щебнем. Бля… Мало того, что это звучало устрашающе, так еще и выходной на это тратить совсем не хотелось, но братишка пообещал, что это не займет много времени, до обеда разгрузим и домой (ага, как же я был наивен).

Собрались утром, поехали на место, которое называется БАЗА ПМС. Я даже не знаю как его описать. Огромная территория, которая напоминает завод, большой ангар для ремонта поездов, различные склады со шпалами и рельсами, административные корпуса, составы с вагонами и т.д. Самое эпичное во всем этом – огромная гора щебня высотой примерно с пятиэтажный дом, шириной метров 50 и длиной метров 300. На этой горе есть еще одна гора, уже чем основная, высотой примерно 1,5-2 метра. По этой горе по центру проложены рельсы по которым вверх заезжает состав с щебнем. Сначала ждали, пока вагоны загонят на эту гору. Машинисту было лень заезжать 2 раза, он решил загнать сразу 14 вагонов, но у него ничего не получилось (хотя попыток было много). Там я впервые увидел, как буксует тепловоз. Пришлось отцеплять часть вагонов и завозить в 2 ходки.

Узнал, что наш вид работ называется «Работа по выгрузке щебня из полувагонов в карьере»

Далее нам раздали инструмент (лопаты из рельсовой стали и специальные молотки с трехметровой ручкой), каждому дали задание разгрузить по 2 вагона. По идее норма на человека – 5 вагонов, но мастер сказал, что мы сдохнем быстрее, чем разгрузим их (подозреваю, что мы бы сдохли в прямом смысле). Все фото взяты из интернета

Механизация разгрузки полувагонов-гондол и хоперов успешно разрешается применением вагоноопрокидывателей или разгрузкой их на эстакадах. Для механизации же разгрузки платформ до последнего времени не было разработано необходимых методов.

Между тем, в общем количестве вагонов, поступающих с сырьем на металлургические заводы, платформы занимают 10-15%.

В доменные цеха комбинатов значительное количество сырья прибывает на платформах, разгрузка которых производилась раньше вручную и представляла трудоемкую и тяжелую работу. В настоящее время, с этой работой отлично справляются погрузчики, такие как фронтальный погрузчик Амкодор.

Проблема механизации разгрузки платформ новаторами комбината успешно разрешена применением простых по конструкции и надежных в работе стругов, разработанных высококлассными инженерами.

Предварительно были проведены опыты разгрузки платформ с применением струга простейшей конструкции.

На одном напольном складе у железнодорожного пути с обеих его сторон были установлены две металлические опорные колонны с прорезями для установки металлического щита. Этот щит устанавливался под углом 35° к оси железнодорожного пути.

Поданная на этот участок груженная известняком платформа была с помощью паровоза и опытного струга успешно разгружена, причем на полу платформы остался слой известняка толщиной около 50 мм.

Положительные результаты этого опыта послужили основанием для разработки двух промышленных стругов и монтажа их на консольной эстакаде доменного цеха.

Категория: Погрузочно-разгрузочные работы

Публикация: Разгрузка полувагонов и платформ грейферными кранами и автопогрузчиками

Читать далее:

Разгрузка полувагонов и платформ грейферными кранами и автопогрузчиками

Значительное количество сыпучих и кусковых грузов выгружается из полувагонов и платформ козловыми кранами, оборудованными грейферами. Универсальный грейфер ГУ-1,6 предназначен для переработки грузов с насыпным весом до 1,6 т/л, а также круглого леса длиной бревен до 6,5 м. В конструкцию грейфера входят верхняя и нижняя траверсы с системой блоков, электроталь, тяги и челюсти. Электроталь шарнирно подвешена к верхней траверсе. Ее канат, проходя через блоки на траверсах, закреплен в пружинном выключающем устройстве, которое ограничивает натяжение каната при полном закрытии челюстей. Открытие челюстей происходит под действием их собственного веса. При полном раскрытии челюстей выключающее устройство размыкает электрическую цепь и останавливает таль. На верхней траверсе грейфера имеется хвостовик 5, входящий в паз грузонесущего вала специальной поворотной головки, которой оборудуется козловой кран взамен крюковой обоймы.

Грейфер имеет постоянные челюсти для переработки круглого леса и съемные (крепящиеся к челюстям для леса) челюстные коробки, при помощи которых перерабатываются сыпучие материалы. Вес грейфера с челюстными коробками 2 383 кг, без коробок — 2048 кг. Привод — электроталь ТЭЗ-111. Продолжительность закрытия челюстей 12 сек, производительность 6,0 т/ч. Изготовитель — Полтавский тепловозоремонтный завод. Конструкция разработана Проектно-конструктор-ским технологическим бюро Главного управления пути (ПКТБ ЦП) МПС. Этим бюро разработаны электрогидравлические грейферы ГЭГ-1 и ГЭГ-2, эксплуатирующиеся вместе с поворотной головкой. Они служат для переработки сыпучих грузов объемным весом до 1,8 т/м3. Емкость грейферов соответственно 1,6 и 2 м3, производительностью 70—80 г/ч. Внутри корпуса грейферов ГЭГ-1 и ГЭГ-2 смонтирован электрогидравлический привод, состоящий из электродвигателя и насоса НШ-32Д. Вибрационный моторный грейфер емкостью 2 м3 разрабатывается ЦНИИ МПС.

Рекламные предложения на основе ваших интересов:

Рис. 1. Механизированный склад сыпучих грузов:

1 — повышенный путь: 2 — механизм для закрывания и открывания люков полувагонов; 3 — вибратор; 4 — грейфер

Рис. 2. Козловые краны грузоподъемностью 5 Т, оборудованные моторными грейферами и магнитными плитами

Рис. 3. Универсальный грейфер ГУ-1,6

Рис. 4. Электрогидравлический грейфер ГЭГ-1

На рис. 6 показана схема выгрузки сыпучих грузов с платформ при помощи крана на железнодорожном ходу, оборудованного канатным грейфером емкостью 1,5 м3, и погрузки на автомобили тракторным погрузчиком.

На выгрузке занята бригада из грех человек, состоящая из машиниста крана, его помощника и вспомогательного рабочего — грейферщика. Продолжительность одного цикла крана 45 — 50 сек. Выгрузка четырехосной платформы с подготовительными и заключительными

Рис. 5. Вибрационный моторный грейфер ЦНИИ МПС

Рис. 6. Схема механизации переработки сыпучих грузов грей-ферны-м стреловым краном МК-6 и тракторным погрузчиком

выгружаемому полувагону, после чего рабочий орган опускается вниз до соприкосновения стальных клиньев с поверхностью груза. Затем включают в работу электровибромолот. Разрыхленный груз высыпается через открытые люки полувагона.

Конструкция рабочего органа агрегата позволяет рыхлить смерзшийся груз также при закрытых люках полувагонов с последующей их разгрузкой на повышенном пути или эстакаде.

Рис. 7. Агрегат виброударного действия для рыхления смерзшихся грузов в полувагонах

Применение агрегата в 8—10 раз поднимает производительность труда при снижении себестоимости выгрузки в 4-—5 раз и простоя подвижного состава в 6 — 8 раз.

Во время работы агрегата рабочим запрещается находиться на полувагоне и внутри его.

Виброразгрузчик ДП-6С разработан Всесоюзным научно-исследовательским институтом строительного и дорожного машиностроения. Этот виброразгрузчик состоит из вибровозбудителя вертикально направленного действия, рабочего органа, представляющего собой плиту со штырями, пригруза -— подвески и электрооборудования. Виброразгрузчик работает в комплексе с направляющим устройством, предохраняющим полувагоны от повреждений, и подвешивается к крюку крана грузоподъемностью не менее 5 Т. При установке виброразгрузчика с направляющим устройством на борта полувагона грузоподъемные канаты крана ослабляются.

Рис. 8. Виброразгрузчик ДП-6С

Бурорыхлительная машина БРМ-80/110 разработана Промтрансниипроектом. Рыхли-тельное устройство состоит из портала, каретки с установленными на ней бурофрезерными барабанами с электроприводами. Каретка подвешена на портале при помощи тросов и блоков. Перемещение ее вместе с барабанами по вертикальным направляющим портала осуществляется лебедкой. Управление бурорыхлитель-ной машиной ведется из кабины оператора. Сначала барабанами производят вертикальное бурение груза до днища полувагона. Дальнейшее рыхление осуществляется путем бокового фрезерования; полувагоны со смерзшимся грузом надвигаются маневровой лебедкой на вращающиеся бурофрезерные барабаны. Скорость надвига полувагона регулируется автоматически. Производительность машины 150—200 т/ч.

Рис. 9. Бурорыхлительная машина БРМ-80/110

—

Схема комплексно-механизированного склада навалочных грузов грузовой опорной станции показана на рис. 209. Повышенный путь высотой 2,4 м перекрыт двухконсольным козловым краном пролетом 32 м. Кран оснащен моторным грейфером и съемной фермой с площадками для обслуживающих рабочих, а также электрическим люко-подъемником.

Вместо грейфера на крюк крана могут быть подвешены виброразгрузчик или виброрыхлитель.

Сыпучие и кусковые грузы выгружают из полувагонов в отвалы вдоль разгрузочной эстакады.

При этом выполняются следующие операции:

— открывание люков полувагонов рабочими, находящимися на мостиках съемной фермы;

— выгрузка грузов самотеком из полувагонов через люки и очистка полувагонов от остатков грузов накладным вибратором (рыхление,

— при помощи виброрыхлителя и разгрузка смерзшегося груза;

— окончательная зачистка подвижного состава механическими щетками или сжатым воздухом);

— закрывание люков полувагонов люкозакрывателями;

— штабелирование, т. е. перегрузка выгруженного груза из отвалов в штабеля грейфером козлового крана;

— погрузка груза также грейфером крана из отвалов или из штабеля в автомобили-самосвалы для доставки потребителям.

Рис. 10. Схема комплексной механизации перегрузки сыпучих грузов (I вариант):

1 — козловой кран; 2 — грейфер моторный; 3 — вибратор; 4 — съемная ферма; 5 —электрический люкозакрыватель (электроталь); 6 — виброрыхлитель; 7 — бульдозер

На рис. 11 приведен второй вариант схемы комплексной механизации погрузочно-разгрузочных и складских работ на открытом складе сыпучих грузов, поступающих в полувагонах.

Здесь, как и в первом варианте, используется повышенный путь высотой 2,4 м, который перекрыт двухконсольный козловым краном пролетом 16 м, оснащенным: моторным грейфером, предназначенным для работы с сыпучим материалом насыпной массой 1,8 т/м3 (песок, уголь, щебень и т. п.), вибратором конструкции ЦНИИ МПС, двумя электрическими или пневматическими люкоподъемниками. Кран оборудован мостом, на котором расположены люкоподъемники и площадки для рабочих, которые вручную открывают люки полувагона.

Технологический процесс работы по такой схеме состоит из следующих операций:

— открывание люков полувагонов рабочими;

— выгрузка грузов самотеком в отвал из полувагонов через люки и зачистка полувагона от остатков груза накладным вибратором;

— закрывание люков полувагонов одновременно с двух сторон при помощи механических люкоподъемников. По окончании зачистки и закрывания люков полувагонов вибратор заменяется гидрогрейфером;

— погрузка грузов из отвалов на автомобили или их штабелирование грейфером.

Большой эффект может быть получен от использования такой схемы на станциях со средним грузооборотом, куда прибывают грузы широкой номенклатуры в небольшом объеме. Используя набор сменных захватных приспособлений (лесной захват, грейферы, крюк, автостроп для контейнеров), можно выгружать и грузить в автомобили лесоматериалы, тяжеловесные грузы, контейнеры и др.

Рис. 11. Схема комплексной механизации перегрузки сыпучих грузов (III вариант):

1 — поворотная головка; 2 — козловой кран; 3 — повышенный путь; 4 — крюк; 5 — рама; б — мост-ферма; 7— площадка с люкоподъемником; 8— вибратор; 9 — грейфер

Рис. 12. Схема комплексной механизации перегрузки сыпучих грузов с использованием повышенного пути и тракторного погрузчика

Для быстрой замены одного приспособления другим, а также разворота груза в горизонтальной плоскости в набор оборудования входит специальная обойма с поворотной головкой.

На рис. 12 показана схема комплексной механизации переработки кусковых и сыпучих грузов с использованием повышенного пути и одноковшовых тракторных погрузчиков.

Грузы из полувагонов выгружаются самотеком через открытые люки, которые рабочие открывают баграми. Закрывание люков полувагонов осуществляется вне эстакады на отдельном участке пути, оборудованном пневматическими люкозакрывателями.

Очистка полувагонов от остатков грузов обеспечивается посредством вибратора. Его устанавливают на полувагон автокраном грузоподъемностью 6 т.

Штабелирование груза, а также его погрузка в автомобили-самосвалы осуществляется тракторным погрузчиком. Штабеля располагаются по обеим сторонам разгрузочной эстакады на расстоянии 16 м от отвала.

Заполнение ковша тракторного погрузчика может быть выполнено Двумя способами — ступенчатым и экскавационным. При с т у п е н -чатом способе ковш, находящийся на уровне нижней кромки штабеля, заполняется в результате напорного действия погрузчика. Чтобы обеспечить более полное заполнение ковша, водитель внедряет его в штабель, несколько раз предварительно приподнимая, включая и выключая скорость. После заполнения ковша водитель устанавливает рукоятки ковша в транспортное положение и включает задний ход погрузчика.

Экскавационный способ заполнения ковша грузов состоит в следующем. Как только ковш внедрится в груз, водитель включает механизм подъема ковша и поднимает его на малой скорости. Заполняясь грузом, ковш движется по кривой, характер которой зависит от соотношения скоростей «вперед» и «подъем».

Экскавационный способ заполнения ковша эффективнее ступенчатого, особенно при хорошей сыпучести груза (малом угле естественного откоса), позволяет сократить продолжительность цикла.

Значительное количество сыпучих и кусковых грузов на станциях железных дорог перегружается из отвалов повышенных путей в автомобили стреловыми кранами на железнодорожном ходу, оборудованными моторными грейферами. Емкость грейфера принимается в соответствии с грузоподъемностью крана и насыпной массой перерабатываемого груза.

Выгрузка грузов из полувагонов производится самотеком через открытые люки в отвалы по обеим сторонам повышенного пути.

Параллельно повышенному пути укладывают железнодорожный подкрановый путь нормальной колеи. Грузоподъемность крана не менее 5—б т на рабочем вылете 8,25 м.

Сыпучие и кусковые грузы выгружают из полувагонов в такой последовательности:

— люки открывают рабочие, находящиеся на мостках;

— груз из полувагона выгружается в отвалы самотеком, и полуваго-, ны очищают от остатков груза посредством накладного вибратора, подвешенного на крюк крана (при смерзшемся грузе эта операция выполняется виброрыхлителем непосредственно в процессе рыхления);

— закрывание люков полувагонов обеспечивается пневмо-закрывателями.

Для загрузки автомобилей кран оснащается грейфером.

Опыт работы крановщиков стреловых грейферных кранов показывает, что при перемеще нии груза из отвала повышен ного пути в штабель наибольшие затраты времени приходятс. на поворот крана. Поэтому по ворот крана необходимо выпол нять на максимально допускае мых вылетах стрелы.

Рис. 13. Схема работы стрелового крана на железнодорожном ходу у повышенного пути

Так, при работе на малом вылете стрелы угол поворота крана составляет 180°, а время поворота 16 сек. При работе на максимально допускаемом вылете стрелы угол поворота уменьшается до 110°, а продолжительность поворота сокращается до 10 сек.

Элеваторно-ковшовый разгрузчик С-492 эффективно использовать в пунктах с объемом выгрузки навалочных грузов более 100 тыс. т в год. Его можно использовать как для разгрузки полувагонов, так и платформ. Одновременно с выгрузкой обеспечивается штабелирование груза. При использовании элеватор но-ковшового разгрузчика отпадает значительная часть вспомогательных операций, кроме очистки подвижного состава от остатков груза.

Разгрузчик обслуживается одним машинистом, на зачистке остатков занято двое рабочих. Продолжительность разгрузки четырехосной платформы 7—8 мин (без вспомогательных операций). Переезд от одной платформы к другой с подъемом и опусканием элеватора занимает 1—1,5 мин.

Вагоноопрокидыватели являются наиболее мощными средствами выгрузки навалочных грузов из полувагонов.

Известны следующие типы вагоноопрокидывателей:

— торцовые — с поворотом полувагона на 50—70° относительно какой-либо поперечной оси;

— круговые или роторные — с круговым поворотом полувагонов на 160—170° относительно продольной геометрической оси, проходящей внутри вагона;

— боковые — с поворотом вагона на 160—170° относительно продольной оси, расположенной сбоку вагона, и высыпанием груза через боковую стенку;

— комбинированные — с поворотом крытого вагона в поперечной и продольной плоскостях и рядом повторных движений в разные стороны для разгрузки через боковую дверь.

По принципу обслуживания грузового фронта торцовые, боковые и роторные вагоноопрокидыватели бывают передвижными и стационарными, а комбинированные — только стационарные.

Торцовый вагоноопрокидыватель состоит из поворотной платформы, привода и устройств для закрепления на платформе полувагона западноевропейской колеи. Груз высыпается через торцовую, подвешенную на шарнирах стенку полувагона. После выгрузки центр тяжести системы (полувагон на платформе) перемещается за ось поворота в обратную сторону и возвращается в исходное положение.

Торцовые вагоноопрокидыватели просты по конструкции, надежны в работе. Их производительность 10—12 вагонов/ч.

На рис. 14 приведена схема комплексной механизации разгрузки угля на складе из полувагонов при помощи боковых вагоноопрокидывателей.

Полувагоны в люльку вагоноопрокидывателя надвигают маневровым локомотивом или специальным толкателем, управляемым с пульта управления.

Очистка полувагонов от остатков и выгрузка слежавшегося угля обеспечиваются посредством вибраторов, смонтированных на прива-лочных стенках вагоноопрокидывателя. Вибраторы включают коман-доаипаратом в момент остановки полувагона в опрокинутом положении.

Из приемных бункеров уголь сдвоенными реверсивными ленточными или пластинчатыми питателями подается на конвейеры топливо-подачи или на ленточный конвейер, транспортирующий уголь в отвал.

Производительность боковых вагоноопрокидывателей достигает 1800 т/ч (при разгрузке сухого угля).

На рис. 15 приведена схема комплексной механизации работ на складе топлива тепловой электростанции, оборудованном двумя стационарными роторными вагоноопрокидывателями. Под каждым ваго-ноопрокидывателем устроен приемный бункер. Из приемных бункеров топливо ленточными питателями подается в дробилку, а из нее — на конвейеры топливоподачи, установленные в подземной галерее.

Рис. 14. Схема комплексной механизации разгрузки топлива с применением бокового вагоноопрокидывателя:

1 — вагоноопрокидыватель; 2 — полувагон; 3 — приемный бункер; 4 — реверсивный ленточный питатель; 5 — подземные бункера; 6 — подземная галерея с ленточным конвейером для подачи угля со склада; 7 — первичный отвал; 8 -— галерея с ленточным конвейером для подачи угля на склад; 9—приемное устройство (вагоноопрокидыватель и бункер); 10—галерея с ленточными конвейерами топливоподачи; 11 — железнодорожные разгрузочные пути; 12 – обгонные пути; 13 — разгрузочная эстакада; 14 — штабель угля

Рис. 15. Схема комплексной механизации выгрузки топлива на тепловой электростанции с применением роторных вагоноопрокидывателей:

1 — вагоноопрокидыватель; 2 — ленточный питатель; 3 — дискозубчатая дробилка; 4 — вертикальный реечный шибер; 5 — затвор; 6 — ленточные конвейеры № 1 и 2; 7 — подземная галерея конвейеров № 1 и 2; 8 — галерея ленточного конвейера № 5; 9 — приемная траншея; w — мостовой перегружатель; И — подкрановые пути; 12 — галерея ленточного конвейера; № 6; 13 — башня перегрузки; 14 — разгрузочная (резервная) эстакада с приемными траншеями; 15 — железнодорожные пути

На перегрузочном узле топливо с этих конвейеров может пересыпаться на ленточные конвейеры 3 и 4 топливоподачи, или на ленточный конвейер 5 склада топлива. С конвейера 5 топливо сбрасывается в приемную траншею склада. Склад топлива оборудован двухкон-сольным мостовым перегружателем пролетом 76,2 м.

Со склада топливо забирается ленточным конвейером 6, проходящим в надземной галерее. В крыше этой галереи через каждые 9 м устроены приемные загрузочные воронки.

Одним из недостатков роторных вагоноопрокидывателей является необходимость значительного заглубления приемных устройств.

При выгрузке на роторных вагоноопрокидывателях кузова полувагонов очищают от остатков груза непосредственно на роторе. Для этого после полного поворота на угол 160° и высыпания основной массы груза ротор возвращают в такое положение, что полувагон остается повернутым на угол в 90° и его стенки оказываются в горизонтальном положении. Рабочие входят внутрь вагона и вручную зачищают остатки груза.

По условиям работы железнодорожного транспорта сыпучие грузы могут поступать на склады в различном подвижном составе, поэтому наиболее целесообразно применять универсальные средства разгрузки вагонов. Применение специальных разгрузчиков для платформ может быть оправдано лишь при устойчивом поступлении грузов на платформах.

На рис. 16 приведена схема комплексной механизации разгрузки сыпучих грузов с железнодорожных платформ универсальным экскаватором со скребком вместо ковша. Разгрузочный путь укладывается на эстакаде или на насыпи высотой около 2 м с откосами, укрепленными бетонными плитами. Платформы разгружают на одну сторону в отвал у разгрузочного пути.

Рис. 16. Схема комплексной механизации разгрузки платформ экскаватором со скребком:

Рис. 17. Схема комплексной механизации выгрузки сыпучих и кусковых грузов с платформ машиной Т-182А:

1 — конвейер; 2 — приемный бункер; 3 — скребок-отвал; 4 — неподвижная рама; 5 — привод горизонтального перемещения; 6 — рукоять; 7 — электродвигатель

Технология работ по данной схеме следующая. Поданные под разгрузку платформы устанавливают на разгрузочный путь и откидывают их борта. Экскаватор, передвигаясь вдоль состава, сдвигает скребком груз к краю платформы и сбрасывает его в отвал. После работы экскаватора платформу очищают вручную от оставшегося груза и поднимают ее борта.

Штабелирование груза и загрузка автосамосвалов выполняется тем же экскаватором после замены скребка ковшом. Средняя производительность экскаватора емкостью 0,5 ms со скребком на разгрузке платформ 200 т/ч.

На ряде заводов железобетонных изделий выгрузка песка, щебня и гравия с платформ выполняется установкой Т-182А в приемный бункер. Дальнейшая транспортировка груза на склад обеспечивается ленточными конвейерами. Такая схема механизации может быть применена и на грузовых дворах станций.

Т-182А устанавливается на фундамент у разгрузочного пути.

Рабочим органом Т-182А является скребок-отвал на рукояти, совершающей возвратно-поступательное движение в горизонтальной плоскости перпендикулярно оси пути.

На вертикальных стойках подъемной рамы свободно посажены опорные катки, которые перекатываются внутри направляющих швеллеров неподвижной рамы.

Привод горизонтального перемещения рукояти расположен на подъемной раме и состоит из электродвигателя мощностью 14 кет, Двухступенчатого редуктора, звездочки с натяжным винтовым механизмом и .бесконечной цепи, Подъем и опускание рамы с рукоятью осуществляются другим приводом, состоящим из электродвигателя мощностью 4,5 кет, установленного на неподвижной раме; клино-ременной передачи; карданного вала; двух параллельно работающих зубчатых конических и двух винтовых передач. При вращении ведомых конических шестерен обеспечивается подъем или опускание рамы на двух вертикальных винтах, проходящих через ступицы.

В процессе разгрузки платформа передвигается маневровой лебедкой. Производительность установки Т-182А — 200 т/ч. На выгрузке занята бригада из 5 чел. (машинист, трое рабочих для выполнения вспомогательных операций и дежурный, наблюдающий за работой конвейеров).

Время разгрузки четырехосной платформы 11 мин (без учета вспомогательных операций).

Прикрепленная к нижней части скребка машины Т-182А проволочная щетка обеспечивает зачистку пола платформы.

Рекламные предложения:

Читать далее: Погрузка навалочных грузов на автотранспорт

Категория: — Погрузочно-разгрузочные работы

Примерные образцы технологических картна погрузочно-разгрузочные работы стреловыми, железнодорожными, козловыми и мостовыми кранами. Технологическая карта на разгрузку, погрузку, транспортировку и складирование Технологическая карта на разгрузку вагонов

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

Проведение погрузочно-разгрузочных работ с применением автопогрузчика

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на проведение погрузочно-разгрузочных работ с применением автопогрузчика.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

К нормативным документам, регламентирующим требования по организации, технологии и безопасности при выполнении погрузочно-разгрузочных работ относятся:

1. ГОСТ 12.3.009-76 (2000) (СТ СЭВ 3518-81). Работы погрузочно-разгрузочные. Общие требования безопасности.

2. ГОСТ 12.3.020-80 (2001) ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности.

3. ГОСТ 12.2.003-91 (2001) ССБТ. Оборудование производственное. Общие требования безопасности.

4. ГОСТ 12.3.002-2014 ССБТ. Процессы производственные. Общие требования безопасности.

5. Федеральные нормы и правила в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения» .

6. Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и размещении грузов ПОТ Р М-007-98 .

Объектами применения автопогрузчиков являются открытые, полуоткрытые и закрытые территории предприятий, портов и баз, складов пристанционных и приобъектных, таможенных терминалов. В зависимости от выполнения погрузочно-транспортных операций каждый автопогрузчик выступает либо технологически самостоятельной подъемно-транспортной машиной, либо входит в комплект средств механизации погрузочно-разгрузочных работ объекта применения.

Хотя объекты применения автопогрузчиков различаются по назначению и организации работ, однако технология производства погрузочно-транспортных операций автопогрузчиками одинакова.

Хотя объекты применения автопогрузчиков различаются по назначению и организации работ, однако технология производства погрузочно-транспортных операций автопогрузчиками одинакова. На промышленном предприятии автопогрузчик работает по технологической схеме складских погрузочно-разгрузочных операций и в режиме межцехового транспорта. В порту автопогрузчик доставляет грузы из трюма судна в зону действия портального крана, от пункта грузопереработки трюмного погрузчика на склад, либо в обратном порядке. На пристанционных складах железных дорог автопогрузчик занят перегрузкой штучных и пакетированных грузов из вагонов на складские площадки и наоборот. Зоной обслуживания автопогрузчиком на строительной площадке может быть участок между складом, территорией расположения крана-погрузчика (козлового или мостового крана) и местом подачи материалов, деталей и изделий на этажи строящегося здания.

При поступлении на эти пункты грузопереработки пакетированных грузов автопогрузчик подъезжает к грузовому месту, поднимает вилы на данный уровень, заводит их в просветы между настилами поддона, наклоняет раму грузоподъемника назад, поднимает пакет на 100-200 мм, задним ходом въезжает на свободную площадку, разворачивается и вместе с поддоном направляется на склад или к штабелю. При укладке груза в штабель подъезжают к нему, поднимают груз и, медленно продвигая автопогрузчик и наклоняя грузоподъемник вперед, помещают груз над штабелем, затем опускают его на место. Чтобы снять груз со штабеля автопогрузчиком, подъезжают к штабелю и, подняв на ходу вилы на высоту, необходимую для подхвата груза, медленно продвигают автопогрузчик в сторону груза и одновременно, наклоняя грузоподъемник вперед, подводят вилы под груз таким образом, чтобы он оказался у передней стенки вил. Затем наклоняют грузоподъемник до отказа, отъезжают от штабеля, автопогрузчик останавливается, опуская груз до транспортного положения. При поступлении на складскую территорию грузов в контейнерах схема комплексной механизации погрузочных работ с применением автопогрузчика практически остается неизменной.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Транспортируемые грузы должны быть уложены на поддоны, а ящики на подкладки, позволяющие свободно подвести под них грузовые вилы. Наиболее распространенные в практике случаи: погрузку штучных грузов в грузовой автомобиль с бортовым кузовом и укладку их в штабель. Сначала устанавливают необходимый развод грузовых вил применительно к длине перегружаемых грузов. Затем автопогрузчик на включенной первой передаче подъезжает к грузу со стороны, наиболее удобной для подхвата его на вилы. ёОпускают вилы почти до земли, грузоподъемник наклоняют вперед и медленным движением автопогрузчика (с пробуксовкой сцепления) вводят вилы в поддон или под пакет до отказа. В этом случае наклон рамы грузоподъемника и движение автопогрузчика вперед могут быть совмещены. Центр тяжести поднимаемого груза должен быть посередине между вилами и ближе к их передней спинке. Затем грузоподъемник отклоняют назад до вертикального положения, приподнимают груз на 300-400 мм и отклоняют грузоподъемник назад до отказа. Когда масса поднимаемого груза неизвестна, то сначала приподнимают его на высоту не более 100 мм, чтобы убедиться в устойчивости автопогрузчика при дальнейшем подъеме груза. Потом автопогрузчик передвигают к грузовому автомобилю, поднимают вилы на высоту, необходимую для разгрузки устанавливают грузоподъемник вертикально и ставят груз на кузова автомобиля. Затем автопогрузчик задним ходом отодвигается от автомобиля. Автомобиль разгружают в обратной последовательности. При вертикальном положении грузоподъемника вилы поднимают на нужную высоту, наклоняют грузоподъемник вперед и вводят вилы под груз. После этого груз немного приподнимают, грузоподъемник отклоняют назад, и автопогрузчик отодвигается задним ходом, чтобы можно было груз опустить вниз в транспортное положение автопогрузчика. При штабелировании грузов поступают сначала так же, как и при загрузке автомобиля. При подходе к штабелю грузоподъемник устанавливают в вертикальное положение и груз поднимают вверх. Далее автопогрузчик медленно передвигают вперед и вводят груз внутрь штабеля. Затем при малой частоте вращения коленчатого вала двигателя отклоняют грузоподъемник вперед, и груз опускают на штабель. После этого автопогрузчик отодвигается задним ходом, пока вилы не выйдут из-под груза, отклоняют грузоподъемник назад и опускают вилы вниз для транспортного положения, но без груза. Для захвата груза из штабеля автопогрузчик подъезжает вплотную к штабелю, поднимает вилы на нужную высоту, грузоподъемник наклоняется вперед, и при медленном движении автопогрузчика вперед вводятся вилы в поддон или под груз до упора последнего в переднюю спинку вил. Затем грузоподъемник отклоняют назад до отказа и медленно отодвигают автопогрузчик, пока вилы не выйдут из штабеля. Затем груз опускают вниз в транспортное положение автопогрузчика. В предельных положениях подъема (спуска) груза и наклона грузоподъемника немедленно снижают частоту вращения коленчатого вала двигателя, и рычаги управления ставят в нейтральное положение. При спуске груза двигатель работает в режиме холостого хода, так как скорость спуска не зависит от частоты вращения коленчатого вала двигателя.

Рис.1. Схема комплексной механизации перегрузки контейнеров (а) и пакетов (б) автопогрузчиком:

1 — автотранспортное средство с контейнерами; 2 — автопогрузчик; 3 — рамка склада; 4 — контейнер; 5 — ориентирование грузоподъемника относительно пакета; 6 — захват груза; 7 — транспортное положение грузоподъемника с пак том; 8 — погрузка пакета в транспортное средство.

4. ТРЕБОВАНИЯ К КАЧЕСТВУ РАБОТ

Погрузочно-разгрузочные работы должны выполняться с применением четкой организации процессов по строго определенной технологии с соблюдением предусмотренной последовательности операций и порядка применения оборудования, механизмов, инструментов и инвентаря. Организация работ обеспечивает выполнение работ в установленные сроки с соблюдением принятой технологии, предусматривает выполнение требований охраны труда и промышленной безопасности, планирует возможность локализации и ликвидации последствий аварий и инцидентов на опасном производстве.

Ответственность за организацию погрузочно-разгрузочных работ на предприятии возлагается приказом на специалиста, знающего технологию их выполнения. На время отпуска, командировки и в других случаях отсутствия ответственного лица выполнение его обязанностей должно быть возложено приказом на работника, замещающего его по данной должности. Лицо, руководящее производством погрузочно-разгрузочных работ, обязано:

— перед началом работы обеспечить охранную зону в местах производства работ, проверить внешним осмотром исправность грузоподъемных механизмов, такелажного и другого погрузочно-разгрузочного инвентаря. Работа на неисправных механизмах и с неисправным инвентарем запрещается;

— проверить у работников, осуществляющих работы, наличие соответствующих удостоверений и других документов на право производства данных работ;

— следить за тем, чтобы выбор способов погрузки, разгрузки, перемещения грузов соответствовал требованиям безопасного производства работ;

— при возникновении аварийных ситуаций или опасности травмирования работников немедленно прекратить работы и принять меры для устранения опасности.

5.13.1. Технологическая карта № 1. Разгрузка (погрузка) автомобиля

стреловым краном

Рассмотрим технологическую карту № 1 (рис. 5.20).

1. Подготовить место складирования груза, проверить наличие подкладок,

соответствие стеллажей грузу, подлежащему складированию, и наличие

свободных проходов к месту укладки.

2. Оградить опасную зону и выставить знаки, обозначающие ее.

3. Подогнать автомобиль на погрузочно-разгрузочную площадку.

4. Подготовиться водителю к разгрузке:

затормозить автомобиль стояночным тормозом, включить коробку

передач на 1-ю или заднюю передачу (кроме дизельных автомобилей)

и выйти из кабины за пределы опасной зоны;

безопасной организации строповки;

откинуть борта.

крановщику исходя из требований производства работ установить кран в

рабочее (походное) положение.

выбрать такелажную оснастку и застропить груз в соответствии с

характером и массой груза.

5. После строповки закрепить на грузе оттяжки длиной, позволяющей

стропальщику выйти за пределы опасной зоны, убедиться в полном

освобождении груза от транспортных закреплений, зацепов, отсутствии на нем

незакрепленных предметов.

6. После ухода стропальщиков за пределы опасной зоны поднять груз на

200…300 мм и убедиться в надежности строповки, тормозов крана и отсутствии

перекосов, зацепов груза.

7. Поднять груз не менее чем на 500 мм выше препятствия и, удерживая его

от разворотов оттяжками, уложить на подготовленное место.

8. Подготовить автомобиль к дальнейшему следованию. Требования к

грузоподъемным механизмам (кранам), погрузочно-разгрузочной площадке,

подвижному составу и обслуживающему его персоналу должны выполняться

согласно действующим правилам и инструкциям.

Рис. 5.20. Схемы разгрузки (погрузки) автомобиля стреловым краном:

С, — стропальщик первый; С 2 — стропальщик второй; В — водитель; Н- высота до груза;

L — длина груза

С технологической картой ознакомлен и обязуюсь выполнять:

Крановщик_____________

Стропальщик___________

5.13.2. Технологическая карта № 2. Разгрузка (погрузка) полувагонов

козловым краном

Рассмотрим технологическую карту № 2 (рис. 5.21).

1. Подготовить место складирования груза, проверить наличие подкладок,

соответствие стеллажей грузу, подлежащему складированию, и наличие

свободных проходов к месту укладки.

Рис. 5.21. Схемы разгрузки (погрузки) полувагонов козловым краном:

Н — высота от земли до груза; L — длина груза

2. Подать кран в зону разгрузки (погрузки).

3. Подогнать полувагон на погрузочно-разгрузочную площадку.

4. Подготовиться к разгрузке (погрузке):

установить инвентарные тормозные башмаки под передние и задние

колеса полувагона;

расцепить полувагон с составом и отогнать маневровое средство с

остальными вагонами на расстояние не менее 10 м;

установить

навесную

площадку

сигнальщика

тивоположной траектории груза;

осмотреть крепление груза и убедиться в его надежности, а также в

безопасной организации строповки.

закрепление

соответствует

безопасному

строповочных работ (например, отсутствуют зазоры для прохода стропов,

неправильно расположены грузы, когда снятие одного груза может повлечь за

собой перемещение другого груза и др.), то разгрузку производить по

указаниям лица, ответственного за безопасное производство работ кранами.

5. Выбрать такелажную оснастку и застропить груз в соответствии с его

характером и массой.

6. После строповки груза закрепить на нем оттяжки такой длины, которая

позволит стропальщику выйти за пределы опасной зоны, и перед подъемом

убедиться в полном освобождении груза от транспортных закреплений,

зацепов, отсутствии на нем незакрепленных предметов, примерзания груза.

7. После ухода стропальщиков за пределы опасной зоны по команде

сигнальщика, находящегося на навесной площадке, поднять груз на 200…300

мм и убедиться в надежности строповки, тормозов крана и отсутствии

перекосов, зацепов груза.

8. Поднять груз не менее чем на 500 мм выше препятствия и, удерживая его

от разворотов оттяжками, транспортировать краном к месту складирования.

9. Уложить груз на подготовленное место.

10. Подготовить полувагон к дальнейшему следованию. Подогнать

маневровое средство, сцепить с разгруженным полувагоном. Убрать тормозные

башмаки. Подготовить площадку для приемки следующего полувагона.

Общие требования к грузоподъемным механизмам (кранам), погрузочно-

разгрузочной

площадке,

подвижному

обслуживающему

персоналу

выполняться

согласно

действующим

правилам

инструкциям.

С технологической картой ознакомлен и обязуюсь выполнять:

Крановщик_______________

Стропальщик_____________

Технологическая карта на погрузочно-разгрузочные работы — это организационно-технологический документ на производство типовых работ по безопасной погрузке, разгрузке материалов, оборудования, деталей с применением кранов, подъемников. Работы могут проводиться как на территории строительной площадки, так и на производственной базе, складе или производственном помещении, где обслуживается оборудование.

ТК на ПРР оформляется в соответствии с требованиями:

- Федеральных норм и правил в области промышленной безопасности;

- Правил по охране труда при погрузочно-разгрузочных работах и размещении грузов;

- других действующих норм и правил на процессы перемещения грузов в том или ином участке проведения ПРР.

Технологическая карта ТК на погрузочно-разгрузочные работы в обязательном порядке разрабатывается на все типовые работы по погрузке и разгрузке грузов. Если проводятся не типовые работы, разрабатывается ППРк (ППР.пс) .

Разработка технологических карт погрузочно-разгрузочных работ

Виды работ, на которые обязательна разработка техкарт ПРР:

- Для строительных компаний на временной площадке складирования при погрузке и разгрузке материалов, оборудования, изделий автомобильным или башенным краном выполняются типовые погрузочно-разгрузочные работы. Если же эти работы не учтены в ППРк на основные работы.

- В производственных зданиях осуществляются типовые работы по загрузке и выгрузке материалов, монтажу и демонтажу оборудования мостовым краном, кран-балкой, талями, кранами управляемыми с пола.

- На открытой складской площадке козловым, портальным или башенным краном, кранами на железнодорожном ходу с грейферами, магнитными захватами и крюками, а так же самоходными автомобильными кранами, вилочными погрузчиками, электропогрузчиками, ричстакерами, электрокарами и др. грузоподъемными машинами;

- В закрытых складах погрузчиками, ричтраками, гидравлическими и электрическими тележками, штабелерами, комплектовщиками заказа, шаттлами, транспортерами, тельферами, электротельферами, мостовыми кранами и др.;

- Погрузочно-разгрузочные работы производимые вручную с грузами массой не превышающей 50 кг.

Типовые технологические карты ТТК погрузочно-разгрузочных работ

ТТК на ПРР разрабатываются в случае если типовые работы производятся в разных зданиях, к примеру: погрузка и выгрузка материалов на одинаковых складских помещениях когда нужен один документ на все склады, демонтаж агрегата в одинаковых машинных отделениях и т.д.

Кем разрабатываются ТК на ПРР?

Разработкой технологических карт погрузочно-разгрузочных работ должен заниматься аттестованный по промышленной безопасности персонал, имеющий протокола аттестации А, Б9.31. Разработчик так же должен знать технологию производства работ и учитывать стесненность.

Кто утверждает ТК на ПРР?

В соответствии с ФНП на ОПО с применением ПС технологические карты на погрузочно-разгрузочные работы утверждаются руководителем организации эксплуатирующей ПС (подъемное сооружение — кран, погрузчик или др.).

Содержание технологической карты погрузо-разгрузочных работ

В зависимости от места проведения работ (открытая или закрытая площадка, стесненные условия) технологическая карта на ПРР состоит из тех же разделов, что и ППРк. Кроме этого, в состав включают: места и габариты складирования грузов, правила складирования, требования к помещениям, местам прохода и другие требования, указанные в правилах по охране труда.