Содержание

- Усилие натяжения высокопрочных болтов. Высокопрочные болты

- Подготовка высокопрочных болтов, гаек и шайб

- Затяжка высокопрочных болтов

- 27. Фланцевые соединения на высокопрочных болтах, работающие на растяжение

- Глава 1. Прочность фланцевых соединений элементов открытого профиля

- Глава 2. Напряженно-деформированное состояние фланцевых соединений

- Глава 3. Усталостная прочность фланцевых соединений растянутых элементов

- Руководство и нормативы по технологии постановки высокопрочных болтов в монтажных соединениях металлоконструкций

- Руководство

- 0,006 h

- Постановка высокопрочных болтов

Усилие натяжения высокопрочных болтов. Высокопрочные болты

Момент затяжки болтов – это сила, которая прикладывается к гайке при навинчивании ее на резьбовой стержень болта. Очень важно правильно ее рассчитать. Если она будет слишком маленькая, то воздействие нагрузок приведет к отвинчиванию гайки. При сильной затяжке произойдет разрушение метиза и, соответственно, всей конструкции.

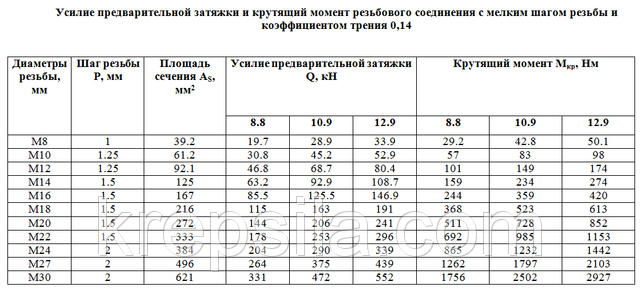

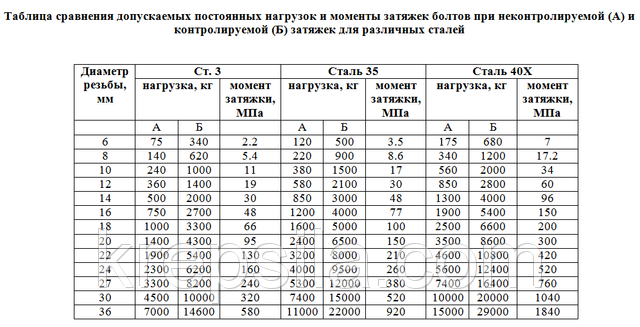

В наше время значения крутящих моментов для резьбовых сталей рассчитаны и занесены в различные справочники. Чтобы облегчить ваши поиски, ниже приведены таблицы со справочными значениями крутящего момента и предварительных усилий затяжки для высокопрочных болтов с нормальным (крупным) и мелким шагами резьбы.

Существует два метода затяжки болтов :

1. Неконтролируемый – при данном методе используется оборудование или операции, при которых усилия, приложенные к крепежу не могут быть измерены. Нагрузка, действующая на крепление, обеспечивается с помощью молотка и гаечного ключа.

2. Контролируемый метод затяжки – он обеспечивается с помощью использования калиброванного и / или измеряемого оборудования, соблюдения предписанных операций. Данный метод может осуществляться двумя способами:

- Затяжка с помощью динамометрического инструмента – нагрузка на крепежную пару достигается с помощью контролируемого использования инструмента.

- Натяжение болта – необходимая нагрузка на крепежные элементы достигается путем натяжения болта в осевом направлении с использованием специальных инструментов.

Контролируемый метод затяжки имеет ряд преимуществ перед неконтролируемым:

– использование инструментов позволить применить более значительные усилия не опасаясь разрушения крепежа.

2) Равномерность нагрузки – равномерность действия сил очень важна для узлов, в которых применяются уплотнительные прокладки, поскольку для них необходимо равномерное сжатие.

3) Безопасность работы – использование инструментов позволяет уменьшить риск травм, так как работники должны иметь соответствующую подготовку, перед работой с оборудованием.

4) Повышение производительности – время выполнения затяжки с помощью инструмента намного меньше, чем вручную, соответственно, снижается утомляемость рабочих и повышается производительность.

5) Достижение нужного результата с первого раза.

1.126. Огневая обработка допускается при толщине металла не менее 5 мм.

Перегрев металла при огневой обработке не допускается.

После огневой обработки отставшая окалина и продукты сгорания (шлак) должны быть удалены.

До полного закрепления соединений высокопрочными болтами их следует предохранять от попадания масла и, как правило, влаги.

С поверхностей, подлежащих обработке стальными щетками, необходимо предварительно удалить жировые загрязнения. Состояние поверхности после обработки и перед сборкой должно контролироваться.

1.127. Перепад поверхностей (депланация) стыкуемых деталей не должен превышать 0,5 мм. Величина перепада определяется до постановки деталей, перекрывающих соединения, с помощью линейки и щупа в зоне первого от стыка ряда отверстий.

В случае перепада плоскостей стыкуемых деталей от 0,5 до 3 мм на выступающей детали должен быть сделан скос с уклоном 1:10. Образование скоса кислородной и воздушно-дуговой резкой запрещается.

При перепадах, превосходящих 3 мм, необходимо применять прокладки из стали той же марки, что и конструкции, обработанные с двух сторон тем же способом, каким обрабатывались детали соединения.

1.128. Сборка соединений на высокопрочных болтах должна выполняться сразу на постоянных болтах с установкой пробок в количестве 10% от числа отверстий. Постановка временных болтов запрещается.

1.129. Сборщики, занятые на постановке высокопрочных болтов, должны иметь удостоверение о допуске к работам по выполнению соединений на высокопрочных болтах.

1.130. Высокопрочные болты, гайки и шайбы перед постановкой в конструкции должны быть очищены от грязи, консервирующей смазки и подготовлены так, чтобы при натяжении обеспечивались нормативные значения коэффициентов закручивания и исключалось загрязнение контактных поверхностей.

1.131. Заданное проектом натяжение болта следует обеспечивать затяжкой гайки динамометрическим ключом до расчетного крутящего момента, либо поворотом гайки на определенный угол по специальным инструкциям. Динамометрические ключи для натяжения высокопрочных болтов, имеющие в своем составе гидравлическое или механическое устройство, необходимо тарировать 2 раза в смену (перед началом и в середине смены).

1.132. Порядок натяжения высокопрочных болтов в соединениях должен исключать образование неплотностей в стягиваемых пакетах.

1.133. Величина крутящего момента (Мкр), необходимого для натяжения высокопрочных болтов, определяется по формуле

где k — коэффициент закручивания, устанавливаемый стандартами или техническими условиями на болты;

Р — заданное усилие натяжения болта;

d — номинальный диаметр болта.

Отклонение фактического крутящего момента от момента, определяемого по формуле (1), не должно превышать 0;+20%.

1.134. Под головки и гайки высокопрочных болтов должны быть поставлены термически обработанные шайбы — по одной шайбе под каждую головку и гайку.

1.135. Гайки, затянутые до крутящего момента, определяемого в соответствии с требованиями п.1.133 настоящей главы, или поворотом на определенный угол, ничем дополнительно не закрепляются.

1.136. В соединениях, в которых проектом наряду с постановкой высокопрочных болтов предусмотрена приварка деталей валиковыми швами, сварка должна производиться после постановки всех высокопрочных болтов и затяжки их на заданное усилие.

После сварки необходимо провести контрольную проверку натяжения всех высокопрочных болтов.

1.137. После окончательной затяжки всех болтов в соединении до заданного усилия сборщик обязан проставить присвоенный ему номер или знак в предусмотренном месте.

1.138. Натяжение болтов должно контролироваться выборочной проверкой: при количестве болтов в соединении до 5 шт. контролируется 100% болтов, при количестве болтов от 6 до 20 шт. — не менее 5 шт. и при большем количестве — не менее 25% болтов в соединении; если при контроле обнаружится хотя бы один болт, натяжение которого не удовлетворяет требованиям п.1.133 настоящей главы, то контролю подлежат 100% болтов в соединении. При этом натяжение болтов должно быть доведено до требуемой величины.

После контроля головки болтов должны быть окрашены. Все соединение должно быть зашпатлевано по контуру.

Работы должны регистрироваться в журналах контроля подготовки стыков и постановки высокопрочных болтов.

В начале моей трудовой деятельности я не вникал в марки болтов, их прочность приоритет был размеры болтов и гаек, но конечно в заявках я указывал болты с характеристиками из проекта. Как выяснилось, это было не правильно и кроме размеров необходимо обращать внимание и на характеристики болтов.

Технической литературы вроде вот этой «Рекомендации по надзору и технической эксплуатации монтажных соединений на высокопрочных болтах стальных строительных конструкций зданий и сооружений Министерства металлургии СССР» или «ГОСТ Р 52644-2006 Болты высокопрочные с шестигранной головкой с увеличенным размером под ключ» не читал, если и читал в институте, то не помню.

Давайте разберемся, что такого необычного в высокопрочных болтах. К данной группе относятся изделия, у которых сопротивление к временным нагрузкам равно 800 МПа. Класс прочности начинается с 8.8 для болтов и 8 для гаек.

Что обозначают цифры 8.8? Первое число, умноженное на 10 показывает величину минимального временного сопротивления в кгс/мм2, второе число так же умноженное на 10 указывает отношение предела текучести к временному сопротивлению в процентах.

Например, первая цифра 8х10=80 кгс/мм2 это значение минимального временного сопротивление металла σ в, отношение предела текучести σ т к временному сопротивлению σ в в процентах равно 8×10 = 80 %.

Предел текучести рассчитывается умножением первой цифры маркировки на вторую 8х8=64 кгс/мм2.

На наших болтах соединяющие балку имеется обозначение:

- D15.3 болт щелковского завода.

- 10.9 – минимальное временное сопротивление болта равно 10.9 кгс/мм2

- SXЛ – S обозначает увеличенный размер шестигранной головки под ключ, ХЛ – обозначает, что данные болты могут использоваться в районах с температурой опускающейся от -40 до -65 градусов.

Если вы не смогли найти болты с заданными характеристиками по проекту, то разрешается их замена в большую сторону, например вместо 8.8 использовать болты 10.9.

Особенностью соединений высокопрочных болтов является то, что усилия воспринимаются не срезом болтов и смятием стенки, а силами трения между соединенными поверхностями. Исходя из этого, большое внимание необходимо уделять к поверхностям соединений удалять ржавчину и грязь.

Недостаточное натяжение болтов приведет к «проскальзыванию» элементов и болты будут работать на срез, а элементы на смятие, что приведет к деформации конструкции и разрушению болтов.

Подготовка высокопрочных болтов, гаек и шайб

Проработав на объектах по сборке металлоконструкций никто высокопрочные болты перед монтажом не подготавливал. Болты на объект привозили с заводской смазкой и их сразу пускали в дело. Оказывается, это было не правильно и способ их подготовки меня удиви, не много.

Что необходимо сделать с высокопрочными болтами перед их установкой и после. Кто первый раз будет работать с высокопрочными болтами, не прочитав рекомендаций, никогда не догадается, что перед применением их надо прокипятить в воде с бытовым стиральным порошком или моющим раствором.

Подготовка высокопрочных болтов

Это делается для того чтоб удалить заводское масло, окалину, грязь произвести визуальный осмотр болтов на наличие трещин, произвести прогонку отбракованных болтов и гаек.

Подготовка высокопрочных болтов, гаек и шайб

4.1.1. Технологический процесс подготовки метизов включает расконсервацию, очистку от грязи и ржавчины, прогонку резьбы отбракованных болтов и гаек, нанесение смазки.

4.1.2. Существуют два способа обработки метизов. В решетчатой таре (при малых объёмах — в ведре с пробитыми дырками) укладываются метизы; в чистой бочке кипятится вода, по возможности, с моющим раствором либо бытовым стиральным порошком. Ведро окунается в воду и кипятится 10-15 минут. После этого, когда, вода сольется, метизы опускается на 1-2 минуты в ёмкость со смесью бензина (85 %) и минерального масла типа «автол» (15 %), затем вынимают. С нагретых метизов бензин быстро испаряется, а масло в виде тонкой пленки остается на поверхности. Такой способ обеспечивает выравнивание коэффициента закручивания до 0,18.

Перед установкой в конструкцию смазывают резьбовую часть маслом. В рекомендациях прописывают после кипячения окунуть болты в смесь бензина с маслом.

Высокопрочный болт устанавливается с двумя шайбами одна со стороный болта, вторая со стороны гайки.

Затяжка высокопрочных болтов

По проекту в Мытищах фланцевые соединения балок затягиваются высокопрочными болтами из стали 40Х «селект» с нормативным временным сопротивлением 11 тс/см2. Величина предварительного натяжения болтов М24 составляет 24,4 тс.

Каким способом создать такое усилие при затягивание болтов? Для этого применяют специальные динамометрические ключи. Данные ключи показывают силу натяжение. В видео расположенном ниже показано, как затягивают болты динаметрическим ключом. При получение заданного усилие ручка ключа «ломается».

Кроме этого качество затяжки конструкции проверяют щупом толщиной 0,1 мм в зоне радиуса от оси болта 40 мм, щуп не должен проходить.

После приемки соединений работником ИТР, стыки по контуру грунтуются ФЛ-03Л ГФ-021 с добавлением сухого пигмента до консистенции исключающей затекание грунтовки внутрь соединения или зашпаклевывают стыки.

Как заполнять журнал постановки высокопрочных соединений читаем и смотрим примеры в данной .

Оставляем комментарии к данной статье высокопрочные болты.

Для того чтобы обеспечить необходимую степень натяжения болтов высокой прочности, закручивание гайки нельзя производить сообразуясь с углом поворота. Натяжение должно происходить только по крутящему моменту.

Обычно затяжка болтов происходит в два захода. Сначала, используя гайковерт, болт затягивается на величину от 50%, до 90% от расчетного усилия, что должно обеспечить необходимую плотность прилегания стыкуемых элементов. Вторым заходом болты дотягивают до требуемой величины натяжения, для этого используют специальные динамометрические ключи, которые позволяют контролировать натяжение болта по крутящему моменту. При этом вторым заходом нельзя использовать инструменты динамического действия, т. е. нельзя применять редкоударные и ударно-импульсные гайковерты.

Стоит отметить, что первоначальное натяжение болтов происходит в момент монтажа соединений и для этого используются импульсно-ударные гайковерты .

При натяжении болта необходимо удерживать его головку от проворачивания, которое должно прекратиться по мере натяжения болта, если этого не происходит, то, как сам болт, так и гайка должны быть заменены.

Дотяжка болтов до расчетной величины натяжения происходит после проверки геометрии конструкции либо ее определенной части, что происходит в соответствии со СНиП 3.06.04-91 , кроме этого, проверяется плотность сжатия всего пакета. Погрешность точности создания крутящего момента ни в коем разе не должна быть больше 15%.

Для донатяжения рекомендуется использовать особые ключи, точнее гидродинамические ключи КЛЦ. Использование ключей данного типа обеспечивает регистрацию величины крутящего момента с погрешностью не более 4%. Кроме этого, возможно применение ручных динамических ключей рычажного типа .

В тоже время натяжение болтов с использованием ключей-мультипликаторов, для которых характерно несоосное вращение валов недопустимо.

Для определения величины прикладываемого крутящего момента используют следующую формулу:

М кр = KPd

Здесь К — обозначает коэффициент закручивания;

Р — обозначает величину контролируемого натяжения, которая не учитывает потери релаксации, кН;

d — обозначает диаметр резьбы используемого болта в мм.

Величины Р и М кр, характерные для высокопрочных болтов производства Воронежского, Курганского заводов и завода в Улан-Удэ можно узнать ознакомившись с таблицей 2 , болты соответствуют ГОСТ 22353 — ГОСТ 22356 .

Таблица 2

|

d , мм |

Р , кН |

М кр, Н·м |

|

Примечание . Значение временного сопротивления материалов, используемых при изготовлении болтов равно 1078 МПа; климатическое исполнение У и ХЛ. |

||

В случае если натяжение болта осуществлялось путем закручивания головки, величина самого крутящего момента должна быть увеличена на 5%.

Если были использованы болты, выполненные по ГОСТ 22353 — ГОСТ 22356 производства других заводов или они имеют специальное антикоррозийное покрытие тогда коэффициент закручивания определяется отдельно для каждого конкретного случая согласно ГОСТ 22356 либо приложения А данного СТП. В данном случае полученные значения не должны выходить за рамки определенные п. 1.9 ГОСТ 22356, а это величины в пределах от минимум 0,14 до максимум 0,2.

Натяжение болтов должно начинаться с мест, где наблюдается наиболее плотное прилегание стыкуемых элементов, и продолжаться в направлении менее плотного прилегания. Донатяжение болтов происходит от центра конструкции к ее краям. При этом болты, которые находятся в непосредственной близости от монтажных пробок, после удаления последних должны дотягиваться.

Все динамометрические ключи должны проходить периодическую тарировку, которая осуществляется согласно приложению К. Результаты тарировки в обязательном порядке заносятся в соответствующий журнал, предназначенный для учета всех выполненных соединений с контролируемым натяжением болтов.

В состав комплекта, предназначенного для натяжения болтов высокой прочности, диаметр которых равен 22, 24 или 27 мм входят и ключи КЛЦ. Комплект оборудования согласно приложения И включает в себя гидродинамометрические ключи КЛЦ-110, их здесь два и один ключ КЛЦ-160. Также в комплекте есть пневмогидро насос НПГ-250 и тарировочное устройство типа УТ-1.

Стоит отметить, что работы по натяжению болтов могут выполнять только специально подготовленные рабочие, которые должны изучить характеристики и принцип работы оборудования, усвоить правила эксплуатации оборудования и технологию натяжения и сдавшие экзамен на право допуска к подобным работам. Для обучения рабочих используются требования СТП и соответствующие инструкции по эксплуатации используемого оборудования.

Все технологические процессы, а именно подготовка инструмента к работе, его хранение и содержание, непосредственно натяжение болтов должны проходить в полном соответствии с соответствующими инструкциями по их эксплуатации.

Тарирование КЛЦ-ключей проводится непосредственно перед их первым применением и затем после натяжение 1000 и 2000 болтов . После этого тарирование необходимо проводить каждый раз после натяжения 5000 болтов либо в случае замены таких составных элементов ключа как гидроцилиндр или цепной барабан.

Тарирование ручных ключей должно проводиться каждые 4 часа беспрерывной работы, но при этом не менее двух раз за смену. Для этого используется способ подвески контрольного груза. В любом случае к тарированию допускается только подготовленный персонал, и оно должно проводиться при непосредственном присутствии ответственного лица.

При тарировании погрешность крутящего момента должна быть не более 5%. Если погрешность превысила допустимые значения сам ключ, а также тарировочное устройство осматриваются и все обнаруженные неисправности устраняются. Если после этого погрешность выходит за пределы нормы, ключи должны быть подвергнуты обработке и последующему ремонту.

В процессе натяжения высокопрочных болтов должно быть обеспечено приложение к болту рассчитанного по указанной выше формуле крутящего момента. При этом величина создаваемого крутящего момента должна контролироваться в момент поворота ключа. Стоит отметить, что затяжка болтов должна происходить плавно без каких-либо рывков. Как только крутящий момент достигнет требуемой величины, натяжка прекращается.

Для обеспечения работы таких ключей как ключи КЛЦ-110 и КЛЦ-160 в ограниченном пространстве в комплекте предусмотрено наличие противомоментных упоров, приложение И. п. И.1.1 .

6.1. Для обеспечения необходимой прочности соединения высокопрочным болтам должно быть придано натяжение, указанное для болтов из стали марки 40Х в табл. 3.

Таблица 3

Усилия натяжения болтов

6.2. Натяжение высокопрочных болтов достигается путем приложения к гайкам их крутящего момента М, определяемого по формуле

где N — усилие натяжения болта, определяемое согласно п. 6.1, тс; d — номинальный диаметр болта, мм;

К- коэффициент закручивания, принимаемый равным 0,17. Величины крутящих моментов, вычисленные по формуле (1) для расчетных усилий натяжения болтов, приведены в табл. 4.

Таблица 4

Натяжение болтов и значение соответствующих крутящих моментов

6.3. Натяжение высокопрочных болтов до расчетных усилий может производиться с помощью ручных динамометрических ключей, с помощью пневматических гайковертов либо поворотом гайки на определенный угол по специальным инструкциям.

6.4. Последовательность постановки и затягивания болтов устанавливают при разработке технологии ремонтных работ. Затяжку болтов в пределах стыка или прикрепления производят от середины соединения к краям.

После натяжения последнего болта ранее затянутые болты соединения должны быть проверены и при необходимости подтянуты на заданную величину крутящего момента.

Результаты натяжения болтов заносят в журнал постановки болтов (табл. 5).

6.5. Затяжку высокопрочных болтов рекомендуется осуществлять в два приема: вначале пневматическими гайковертами на 0,5-0,8 величины расчетного натяжения, затем динамометрическими ключами до расчетного натяжения с контролем величины крутящего момента.

Затяжку болтов динамометрическими ключами следует производить плавно, без рывков. Крутящий момент регистрируется во время движения ключа в направлении натяжения.

6.6. Каждый затянутый на нормативное усилие болт должен быть отмечен краской.

6.7. Затягивание высокопрочных болтов должно производиться ключами, имеющими устройство для контроля крутящего момента с точностью до 5%.

Отсчет по ключу величины крутящего момента, необходимого для завинчивания гайки болта, должен производиться в момент поворота гайки.

6.8. Ключи должны быть пронумерованы, и перед началом работы должна быть проведена контрольная тарировка.

Результаты тарировки ключей заносят в журнал постановки болтов (табл. 5).

Таблица 5

Журнал постановки высокопрочных болтов

Портальный кран_________________

Инв. №_________________________

Тарировка ключей записывается в журнал поперек граф с указанием даты тарировки, номера ключа, величины тарируемого крутящего момента и соответствующего ему показания динамометра. Запись подписывает производивший тарировку.

Затяжка высокопрочных болтов

Литература

- Инструкция для крановщика — портальный кран «Альбатрос», «Сокол» и «Кондор»

- Общие указания

- Проверка технического состояния

- 1. Рельсовые крановые пути

- 2. Питающая электрическая колонка

- 3. Кабельный барабан

- 4. Механизм передвижения крана

- 5. Механизм поворота

- 6. Документация

- 7. Замки и запоры

- 8. Остекление крана

- 9. Механизм подъёма

- 10. Механизм изменения вылета стрелы

- 11. Звуковой сигнал

- 12. Нулевая блокировка

- 13. Аварийная кнопка

- 14. Сменные грузозахватные органы

- 15. Спредер

- Инструкция для слесаря — портальный кран «Альбатрос», «Сокол» и «Кондор»

- Общие указания

- Проверка технического состояния

- 1. Документация и надписи

- 2. Средства, приписанные к крану

- 3. Остекление крана

- 4. Рельсовые крановые пути

- 5. Питающая электроколонка

- 6. Кабельный барабан

- 7. Механизм передвижения крана

- 8. Механизм поворота

- 9. Механизм подъёма груза

- 10. Механизм изменения вылета стрелы

- 11. Нулевая блокировка

- 12. Аварийная кнопка

- 13. Звуковой сигнал

- 14. Сменные грузозахватные органы

- 15. Металлоконструкция крана

- Моменты затяжки болтовых соединений

- Регулирование

- Регулирование тормозов

- Регулирование дифференциального устройства механизма подъема

- Регулирование положения катков опорно-поворотного устройства кранов «Альбатрос», «Сокол» и «Кондор»

- Регулирование рельсовых захватов

- Регулирование реечного зацепления

- Регулирование амортизаторов механизма поворота

- Регулирование зубчатого зацепления выходной шестерни редуктора механизма поворота с зубчатым венцом поворотного круга

- Регулирование конечных выключателей

- Классы чистоты поверхности — шероховатость

- Металлоконструкции крановые, ремонт, технические условия

- Технические требования

- Основные положения

- Ремонтная документация

- Материалы

- Операции ремонта металлоконструкций

- Правка деформированных элементов

- Изготовление элементов металлоконструкций

- Сборка

- Сварка

- Дополнительные требования к сварке при отрицательных температурах

- Контроль качества сварных соединений

- Ремонт и изготовление заклепочных и болтовых соединений

- Ремонт элементов с трещинами

- Допуски на отремонтированные металлоконструкции

- Правила приемки и регистрации проведенного ремонта

- Грунтовка, окраска и маркировка

- Методы испытаний

- Хранение и транспортирование

- Хранение

- Транспортирование

- Требования безопасности и производственной санитарии

- Выписка из инструкции по надзору за изготовлением подъемных сооружений (кранов, лифтов и эскалаторов) на предприятиях, подконтрольных госгортехнадзору

- Выявление повреждений элементов металлоконструкций и оценка их ремонтопригодности

- Выявление повреждений элементов металлоконструкций

- Ремонтопригодность

- Материалы основных элементов металлоконструкций портальных кранов по ГОСТ 11283—72

- Сварочные материалы для сварных соединений металлоконструкций портальных кранов по ГОСТ 11283—72

- Метод контрольного засверливания сварных швов

- Указания по применению высокопрочных болтов в эксплуатируемых металлоконструкциях кранов

- Основные положения

- Требования к высокопрочным болтам и гайкам

- Указания по замене высокопрочными болтами ослабленных и дефектных заклепок

- Подготовка элементов для соединения высокопрочными болтами

- Подготовка высокопрочных болтов к постановке в конструкцию

- Затяжка высокопрочных болтов

- Контроль и приемка работ

- Примеры ремонта крановых металлоконструкций

- Пример 1

- Пример 2

- Пример 3

- Пример 4

- Пример 5

- Пример 6

- Пример 7

- Пример 8

- Пример 9

- Пример 10

- Величины отклонений формы основных элементов металлоконструкций портальных кранов по ГОСТ 11283—72 и других стреловых кранов, мм

- Величины отклонений расположения поверхностей основных деталей и сборочных единиц металлоконструкций портальных кранов при сборке по ГОСТ 11283—72

- Технические требования

- Моменты затяжки болтов

27. Фланцевые соединения на высокопрочных болтах, работающие на растяжение

27.1.Рекомендации настоящего раздела следует соблюдать при проектировании, изготовлении и монтажной сборке фланцевых соединений элементов открытого профиля (двутавров, тавров, швеллеров и т. п.) стальных конструкций производственных зданий, подверженных растяжению, растяжению с изгибом при однозначной эпюре растягивающих напряжений (min/max0,5), а также действию местных поперечных усилий.

Рекомендации не распространяются на фланцевые соединения:

воспринимающие знакопеременные нагрузки, а также многократно действующие подвижные, вибрационные или другого вида нагрузки с числом циклов свыше 105при коэффициенте асимметрии напряжений в соединяемых элементах=min/max0,8;

эксплуатируемые в сильноагрессивной среде.

27.2.Фланцевые соединения следует выполнять только с предварительно напряженными высокопрочными болтами. Величину предварительного натяжения болтовВодля расчетов следует принимать равной

Во= 0,9Вр= 0,9RbhAbn,

где Вр- расчетное усилие растяжения болта.

27.3.Для фланцевых соединений следует применять высокопрочные болты М24 и М27 из стали 40Х “селект” исполнения ХЛ с временным сопротивлением не менее 1100 МПа (110 кгс/мм2), а также гайки высокопрочные и шайбы к ним по ГОСТ 22353-77* — ГОСТ 22356-77*.

27.4.Для фланцев следует применять листовую сталь по ГОСТ 19903-74* марок 09Г2С-15 по ГОСТ 19282-73* и 14Г2АФ-15 по ТУ 14-105465-82 с гарантированными механическими свойствами в направлении толщины проката.

27.5.Фланцы могут быть выполнены из других марок низколегированных сталей по ГОСТ 19282-73*, предназначенных для строительных стальных конструкций, при этом:

сталь должна быть 12-й категории;

временное сопротивление и относительное сужение стали в направлении толщины проката должны быть bz0,8b,z20 % (гдеb- нормативное значение временного сопротивления для основного металла, принимаемое по государственным общесоюзным стандартам или техническим условиям).

Проверку механических свойств стали в направлении толщины проката осуществляет завод-изготовитель металлоконструкций по методике, изложенной в .

27.6.Дефекты стали для фланцев (внутренние расслои, грубые шлаковые включения и т. п.) должны удовлетворять требованиям, указанным в табл. 78. Контроль качества стали методами ультразвуковой дефектоскопии осуществляет завод-изготовитель металлоконструкций.

Таблица78

|

Зона дефек- |

Характеристика дефекта |

||||

|

тоскопии |

площадь, см |

частота |

длина мак- |

расстояние |

|

|

минимально учитываемая |

максимально допустимая |

допустимая |

симально допустимая, см |

между дефектами минимально допустимое, см |

|

|

Листы фланцев |

0,5 |

1,0 |

10 м-2 |

||

|

Прикромочная |

0,5 |

1,0 |

3 м-1 |

||

Примечания: 1. Дефекты, расстояния между краями которых меньше протяженности минимального из них, оцениваются как один дефект.

2. По усмотрению завода-изготовителя металлоконструкций разрешается дефектоскопический контроль материала фланцев выполнять после приварки их к элементам конструкций.

27.7.Фасонки, ужесточающие фланцы (ребра жесткости), следует выполнять из стали тех же марок, что и основные профили.

27.8.Для механизированной сварки фланцевых соединений следует применять сплошную сварочную проволоку по ГОСТ 2246-70* или порошковую проволоку ПП-АН8 по ТУ 144-1059-80.

27.9.При конструировании фланцевых соединений болты следует располагать безмоментно относительно центра тяжести сечения соединяемого элемента с учетом неравномерности распределения внешних усилий между болтами наружной и внутренней зон (рис. 64) в соответствии с табл. 79. Предельное усилие на один болт внутренней зоны следует приниматьNi= 0,9Bp.

Таблица79

|

Диаметр болта |

Толщина фланца, мм |

Отношение внешнего усилия на один болт внутренней зоны к внешнему усилию на один болт наружной зоны k = Ni/Ne |

|

М24 |

2,6 1,8 1,5 1,1 |

|

|

М27 |

2,1 1,7 1,2 |

Болты следует располагать как можно ближе к элементам присоединяемого профиля, при этом (см. рис. 64):

kf + ds/2 + 2 b1 3,5d, мм;

a 0,8 ds;

w 4b,

где ds- наружный диаметр шайбы, мм;

d- наружный диаметр стержня болта, мм.

27.10.Число болтов внутренней зоны определяет конструктивная форма соединения, а наружной зоны — предварительно назначается из условия

,

где ne,ni- число болтов соответственно наружной и внутренней зон;

N- внешнее усилие на фланцевое соединение.

27.11. Фланцевые соединения растянутых элементов конструкций проверяют расчетом на прочность:

болтов;

фланцев на изгиб;

соединения при воздействии поперечных усилий; сварного соединения фланца с профилем.

27.12.Прочность фланца и болтов, относящихся к внутренней зоне, следует считать обеспеченной, если толщина фланца находится в пределах от 20 до 40 мм, болты расположены в соответствии с п. 27.9, а нагрузка на болт от действия внешних усилий не превышает величины, равной 0,9Вр.

Рис. 64. Схема фланцевых соединений стропильных ферм с поясами

а — из широкополочных тавров; б — из парных равнополочных уголков

27.13.При расчете на прочность болтов и фланца, относящихся к наружной зоне, выделяют участки фланца, которые рассматривают как Т-образные фланцевые соединения ширинойw(см. рис. 64).

Прочность соединения следует считать обеспеченной, если

,

где Nj- расчетное усилие наj-й болт наружной зоны, равное

Nj = min(Nbj, Nfj),

здесь Nbj- расчетное усилие наj-й болт, определяемое из условия прочности соединения по болтам

Nbj= (-lgXj)Вр,

, - коэффициенты, принимаемые по табл. 80;

Xj- параметр жесткости болта, определяемый по формуле

bj- расстояние от осиj-го болта до края сварного шва;

wj- ширинаj-го участка фланца (см. рис. 64);

t- толщина фланца;

Таблица 80

|

Отношение толщины фланца |

Коэффициенты |

|

|

к диаметру болта t/d |

|

|

|

0,83 |

0,336 |

0,207 |

|

1,04 |

0,388 |

0,257 |

|

1,25 |

0,425 |

0,278 |

|

1,46 |

0,470 |

0,270 |

|

1,67 |

0,527 |

0,239 |

Nfj- расчетное усилие наj-й болт, определяемое из условия прочности фланца на изгиб

,

i- параметр, определяемый по формуле

,

j- параметр, определяемый по табл. .81 или из уравнения

1,4Xj(j- 1)3-2j+jj(j- 1) = 0.

Ry- расчетное сопротивление стали фланца.

Таблица81

|

Параметр |

Значения при , равном |

|||||||||

|

жесткости болта X |

1,4 |

1,6 |

1,8 |

2,0 |

2,2 |

2,4 |

2,7 |

3,0 |

4,0 |

5,0 |

|

0,02 |

3,252 |

2,593 |

2,221 |

1,986 |

1,826 |

1,710 |

1,586 |

1,499 |

1,333 |

1,250 |

|

0,06 |

2,960 |

2,481 |

2,171 |

1,962 |

1,812 |

1,702 |

1,582 |

1,497. |

1,333 |

1,250 |

|

0,1 |

2,782 |

2,398 |

2,130 |

1,939 |

1,799 |

1,694 |

1,578 |

1,494 |

1,332 |

1,249 |

|

0,5 |

2,186 |

2,036 |

1,908 |

1,776 |

1,711 |

1,636 |

1,545 |

1,475 |

1,327 |

1,248 |

|

1,0 |

1,949 |

1,860 |

1,780 |

1,707 |

1,643 |

1,586 |

1,514 |

1,454 |

1,321 |

1,246 |

|

2,0 |

1,757 |

1,704 |

1,653 |

1,607 |

1,564 |

1,524 |

1,470 |

1,424 |

1,312 |

1,242 |

|

3,0 |

1,660 |

1,621 |

1,584 |

1,548 |

1,515 |

1,483 |

1,440 |

1,402 |

1,303 |

1,238 |

|

4,0 |

1,599 |

1,568 |

1,537 |

1,508 |

1,480 |

1,454 |

1,417 |

1,384 |

1,296 |

1,235 |

|

5,0 |

1,555 |

1,529 |

1,503 |

1,478 |

1,454 |

1,431 |

1,399 |

1,370 |

1,289 |

1,232 |

|

6,0 |

1,522 |

1,498 |

1,476 |

1,454 |

1,433 |

1,413 |

1,384 |

1,357 |

1,283 |

1,230 |

|

8,0 |

1,473 |

1,454 |

1,436 |

1,418 |

1,401 |

1,384 |

1,360 |

1,337 |

1,273 |

1,224 |

|

1,438 |

1,422 |

1,406 |

1,391 |

1,377 |

1,362 |

1,341 |

1,322 |

1,264 |

1,219 |

|

|

1,381 |

1,369 |

1,358 |

1,346 |

1,335 |

1,324 |

1,308 |

1,293 |

1,247 |

1,210 |

|

27.14.Прочность фланцевого соединения на действие местной поперечной силы следует проверять по формуле

,

где п- число болтов наружной зоны для фланцевых соединений элементов открытого профиля или общее число болтов для соединений элементов замкнутого профиля;

Rj- контактные усилия, принимаемые равными 0,1Boдля фланцевых соединений элементов замкнутого профиля, а для элементов открытого профиля, определяемые по формуле

Rj = Bp — 1,2Nbj;

— коэффициент трения соединяемых поверхностей фланцев, принимаемый в соответствии с указаниями п. 11.13 СНиП II-23-81*.

При отсутствии местной поперечной силы в расчет вводится условное значение Qloc= 0,1N.

27.15.Расчет сварного соединения фланца с профилем следует производить в соответствии с п. 4.10 .

27.16.При изготовлении конструкций с фланцевыми соединениями сборку элементов следует осуществлять только в кондукторах.

Сварку фланца и присоединяемого элемента следует выполнять механизированным способом, при этом технология сварки должна обеспечивать минимальные сварочные деформации фланцев. После выполнения сварки внешние поверхности фланцев должны быть отфрезерованы. Толщина фланцев после фрезеровки должна быть не менее указанной в чертежах КМ или КМД.

Точность изготовления отправочных элементов конструкций с фланцевыми соединениями должна соответствовать следующим требованиям:

тангенс угла отклонения фрезерованной

поверхности фланцев не должен превышать. …………………….. 0,0007;

предельные отклонения не должны

превышать следующих значений, мм:

зазор между внешней плоскостью

фланца и ребром стальной линейки. ………………………………… 0,3;

смещение фланца от проектного

положения относительно осей сечения

присоединяемого элемента. …………………………………………. ± 1,5;

допускаемое отклонение длины элемента

с фланцевым соединением при проектной

длине элемента, м:

св. 4,5 до 9…………………………………………………………. ± 2;

” 9 ” 15 …………………………………………………………….. ±2,5.

Калибр диаметром, равным номинальному диаметру болта, должен при контрольной сборке проходить во все отверстия соединения.

27.17.Предварительное натяжение высокопрочных болтов при монтажной сборке фланцевых соединений следует производить закручиванием гаек до значения момента закручиванияMt, определяемого по формуле

Mt=nkBod,

где п- коэффициент, принимаемый равным: при натяжении высокопрочных болтов 1,06; при контроле усилия натяжения болтов 1,0;

k -среднее значение коэффициента закручивания для каждой партии болтов по сертификату или принимаемое равным 0,18 при отсутствии таких значений в сертификате;

Во- усилие предварительного натяжения болтов, определяемое в соответствии с п. 27.2, тс;

d- номинальный диаметр болта, м.

27.18.Контроль усилия натяжения следует осуществлять во всех установленных высокопрочных болтах тарированными динамометрическими ключами. Контроль усилия натяжения следует производить не ранее чем через 8 ч после выполнения натяжения всех болтов в соединении.

Контроль следует осуществлять по моменту закручивания, определяемому в соответствии с п. 27.17.

Отклонение фактического момента закручивания от расчетного должно быть от 0 до + 10 %. Если при контроле обнаружатся болты, не отвечающие этому условию, то усилие натяжения таких болтов должно быть доведено до требуемой величины с последующим контролем через 6 ч.

27.19.После выполнения монтажной сборки конструкции отклонения от проектных линейных размеров и геометрической формы фланцевых соединений не должны превышать следующих значений, мм:

просвет между фланцами или фланцем и

полкой колонны после предварительного

натяжения высокопрочных болтов по линии

стенок и полок профиля. ………………………………………… 0,2;

то же, по краям фланцев при толщине

фланцев, мм:

Введение

В настоящее время наиболее универсальными и удобными при монтаже стальных строительных конструкций являются болтовые соединения. Их применение позволяет получить исключительно высокую точность установки и исключить «человеческий фактор». Из болтовых соединений наиболее эффективными являются фланцевые соединения. Их использование в различных конструкциях существенно повышает производительность труда при монтаже и соответственно его скорость. Также фланцевые соединения крайне удобны при ремонте строительных конструкций, они позволяют быстро вычленить один элемент и заменить его другим.

До настоящего времени достаточно большое число ученых изучало фланцевые соединения и особенности их применения. Среди них можно отметить работу В.В. Каленова, В.М. Горпинченко, А.Г. Соскина, О.И. Ганиза, Глауберман В. Б. и др..

В основном вышеперечисленными учеными проводились работ по изучению прочностных характеристик фланцевых соединений. В результате исследований были разработаны рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций и глава 27 пособия по проектированию стальных конструкций (к СНиП II-23-81*). Пособие и рекомендации не распространяются на фланцевые соединения:

-воспринимающие знакопеременные нагрузки, а также многократно действующие подвижные, вибрационные или другого вида нагрузки с числом циклов свыше 105 при коэффициенте асимметрии напряжений в соединяемых элементах r = (smin/smax)³ * 0,8;

-эксплуатируемые в сильноагрессивной среде. К этим соединениям можно отнести фланцевые соединения подкрановых балок. Подкрановые балки можно отнести к элементам открытого профиля.

Глава 1. Прочность фланцевых соединений элементов открытого профиля

Вопрос прочность фланцевых соединений элементов открытого профиля изучался профессором Грудевым И. Д. .

Им была разработана полуэмпирическая методика рачета на прочность фланцевых соединений элементов отрытого профиля: двутавров, тавров, уголков. Четко сформулированы допущения, которые легли в основу решаемой задачи. Составлена замкнутая система уравнений, включающая несколько подгоночных параметров. Решение получено численно, а подгоночные параметры определены по данным эксперимента. Для удобства пользования методикой предложена аппроксимационная формула.

Определение прочности и долговечности фланцевых соединений элементов открытого профиля: двутавров, тавров и уголков, яаляется основным неразработанным вопросом. В данных соединениях деформации различных болтов существенно неодинаковы, т.к. фланец деформируется сложным образом и кроме того прочность самих болтов имеет статистический разброс и определяется функцией плотности вероятности разрушения.

В основу исследования положены следующие положения:

- Все болты имеют одинаковое предварительное натяжение.

- Болты в составе соединения работают неравномерно, и по характеру своей работы разделяются на две группы: болты внутренней зоны, расположенные в углах сечения и более нагруженные, отмеченные ниже индексом В, и болты наружной зоны с индексом Н.

- Наружная зона разбивается на элементарные Т-образные соединения.

- Последние описываются балочной моделью с учетом только геометрической нелинейности.

- Соотношение между усилиями в болтах внутренней и наружной зон описывается кусочно-линейной функцией, полученной путем аппроксимации экспериментальных данных.

- Если разрушение происходит по болтам, оно имеет вероятностную природу и определяется несущей способностью совокупности болтов внутренней зоны.

- Изгиб болта, наличие отверстий под болты, неравномерность предварительного натяжения, наличие внешних изгибающих моментов, приводит к необходимости введения подгоночных параметров.

Усилия, возникающие во фланцевом соединении в соответствии с балочной моделью описываются следующими соотношениями:

k – жесткость болта на растяжение с учетом контактных перемещений, — значение предварительного натяжения. Остальные обозначения приведены на рис. 1.

Безразмерные величины в зависимости от и параметра показаны на рис.2. Безразмерная жесткость болта может быть также представлена в виде

Причем параметр целесообразно оставить в качестве подгоночного, т.к. определить его теоретически не представляется возможным.

Рис. 1

Отношение между усилиями в болтах наружной и внутренней зон зависит от безразмерного усилия , приложенного к фланцу и в пределах существующих конструкций слабо зависит от других параметров. Оно определяется по данным эксперимента.

Разрушение по болтам фланцевых соединений, работающих на растяжение, происходит, как показывает эксперимент, практически мгновенно, что говорит о лавинном характере разрушения болтов, причем лавина начинается обычно после разрушения первого болта, т.е. соединение работает по принципу наислабейшего элемента.

Рис.2

Анализ экспериментальных данных показывает, что к моменту разрушения разница между усилиями в болтах внутренней и наружной зон составляет в соответствии с около 20-30%, т.к. усилия в болтах наружной зоны не превосходят 37т. При этом они не могут дать заметного вклада в суммарную вероятность разрушения, поэтому последняя определяется исключительно прочностью более нагруженных болтов внутренней зоны, а болты наружной зоны разрываются на заключительной стадии лавинного разрушения. Для двутаврового сечения, а также для таврового с ребром, к внутренней зоне относятся четыре болта.

Глава 2. Напряженно-деформированное состояние фланцевых соединений

Инженером Соскиным А. Г. было проведено исследование напряженно-деформированного состояния фланцевых соединений элементов открытого профиля, воспринимающих статические растягивающие усилия с целью получения зависимости между толщиной фланцев и соотношением усилий, воспринимаемых болтами внутренней и наружной зон от действия внешней нагрузки.

Фланцевые соединения на высокопрочных болтах являются наиболее эффективными по сравнению с другими типами монтажных соединений элементов стальных строительных конструкций. Эффект достигается, главным образом, за счет практически полного использования несущей способности болтов на растяжение, что обеспечивает их минимальное количество в соединениях и, как следствие, существенно понижает затраты труда на монтаже конструкций. В этой связи, расчет болтов, основанный на допущениях, отражающих их действительное поведение, приобретает особое значение.

С точки зрения поведения болтов среди конструктивных форм фланцевых соединений растянутых элементов следует различать такие, в которых болты находятся в одинаковых условиях («элементарные» Т-образные соединения, ФС круглых и квадратных труб) и соединения, в которых условия работы болтов не одинаковы (фланцевые соединения элементов открытого профиля: парных и непарных уголков, тавров, двутавров и т.п.). Исследования показали, что поведение последних весьма сложно, характеризуется геометрической и физической нелинейностью.

С целью изучения закономерностей напряженно-деформированного состояния таких соединений были проведены испытания опытных образцов натурных фланцевых соединений (табл. 1):

— типовых стропильных ферм пролетом 24 метра с нижним поясом из парных равнополочных уголков 110х12, 125х8 и 140х12мм;

— широкополочные тавры 15Шт4;

Материал уголков, тавров, фаооиок, ребер жесткости и фланцев — стали с расчетным сопротивлением разрыву по пределу текучести от 225 до 400 МПа. Фланцы опытных образцов толщиной 20, 25 и 30 мм приваривали к соединяемым элементам без разделки кромок, вручную электродами типа Э50А по ГОСТ 9467-75. Болты высокопрочные М24 из стали 40Х «Селект» с нормативным сопротивлением разрыву 1100 МПа Опытные образцы испытывали на специальном стенде, позволяющим развивать растягивающие усилия в соединяемых элементах до 4000 кн. Измерение относительных деформаций проводили тензометрированием с использованием датчиков с базой 5, 10 и 20 мм. Все образцы доводили до разрушения, характер которого фиксировали.

Анализ экспериментальных данных показал, что распределение нормальных напряжений в сечениях соединяемых элементов, расположенных в непосредственной близости от фланцев, носит практически равномерный характер. Вместе с тем, усилия в болтах и изгибные напряжения на характерных участках фланцев испытанных соединений развиваются неравномерно.

На рис. 3 представлена усредненная диаграмма усилий в болтах образца Т-4, типичная для опытных ФС с числом болтов 6 и более. Из диаграммы следует, что гораздо более интенсивный прирост усилий происходит в болтах №№ 1,2,3,4, расположенных на участках фланцев внутренней зоны – ВЗ (см. схему соединения — заштрихованная область) . Внешняя нагрузка раскрытия внутренней зоны фланцев ТР в = 1236 кН, наружной зоны (НЗ) — ТРН= 1688 кН. Соответствующий прирост усилий в болтах ВЗ относительно усилия предварительного натяжения Вов= 216 кН составил ?Вв = 29 кН. В момент разрушения соединения при Траз= 1962 кН усилия в болтахВЗ Враз = 392 кН. Ддя болтов НЗ эти значения равны: В0 = 216 кН, ?Вн = 15 кН, Враз= 260 кН. Полученные экспериментально усилия в болтах, соответствующие им значения внешней нагрузки и данные о характере разрушения опытных ФС приведены в табл. 2, Из таблицы следует, что выявленная закономерность развития усилий в болтах Т-4 прослеживается и в других опытных соединениях.

Рис.3 Диаграмма усилий в болтах опытного соединения Т-4

Раскрытие фланцев ВЗ наступает раньше НЗ ( ТР в < ТРН ), а усилия в болтах ВЗ — Вв (после раскрытия фланцев) всегда больше Вн. Причина этого заключается в различной жесткости внутренней и наружной зоны фланцев. Анализ напряженно-деформированного состояния показал, что изгибные напряжения во ВЗ фланцев развиваются заметно слабее, чем в НЗ, более жесткая на изгиб внутренняя зона фланцев передает на болты большую часть внешней нагрузки — Тв по сравнению с наружной, передающей на болты нагрузку Тн (Т = Тв + Тн). Но этой же причине рычажные усилия — R, действующие на болты ВЗ и НЗ также неодинаковы.

Отметим, что экспериментальные значения напряжений в опасных сечениях фланцев при толщине t ? 20мм и достижении в болтах расчетных усилий — Вр, не превышали значений расчетных сопротивлений стали фланцев изгибу по пределу текучести.

Таблица 1. Геометрические параметры опытных соединений

|

Обозначение соединения |

Схема соединения |

Сечение (марка) профиля ммхмм |

Толщи- на флан- ца мм |

Катет сварно-го шва мм |

Толщина фасон-ки (ребра) мм |

|

У-1 У-2 |

110х12 |

||||

|

У-4 |

125х8 |

||||

|

У-5 |

140х12 |

||||

|

Т-1 |

15Шт4 |

||||

|

Т-2 |

|||||

|

Т-3 |

Глава 3. Усталостная прочность фланцевых соединений растянутых элементов

Исследованиями усталостной прочности фланцевых соединений растянутых элементов конструкций занимались Каленов В. В., Соскин А. Г. и Евдокимов В. В. . Ими были представлены результаты экспериментальных исследований циклической долговечности монтажных фланцевых соединений элементов конструкций, воспринимающих циклически изменяющиеся, растягивающие нагрузки. Получены расчетные кривые усталости высокопрочных болтов и сварных соединений фланцев с профилем. Показано, что циклическую долговечность соединений следует определять по амплитуде номинальных напряжений. При этом, в качестве расчетного должно быть принято наименьшее значение долговечности, полученное для болтов, или сварных соединений с различными типами исполнения и дефектами швов.

В период эксплуатации фланцевые соединения воспринимают как статические, так и циклические воздействия.

В одной из первых работ, посвященных исследованию характеристик сопротивления усталости ФС, приведены результаты испытаний 12 двухбайтовых Т-образных соединений. Получены кривые усталости болтов А325 и А490, установленных с усилием предварительного натяжения То — (0,7 + 0,8) Tu., где Тu — разрушающее усилие болтов при растяжении. Сделан вывод о том, что высокая долговечность болтов может быть обеспечена высоким уровнем То, что при прочих равных условиях ведет к значительному уменьшению амплитуды переменных напряжений в болтах. Также приведены исследования усталостной долговечности высокопрочных болтов М22 типа F9T и FIIT, работающих в составе ФС. Опытные соединения испытывали сериями из 6+13 образцов с одинаковыми геометрическими характеристиками. Показано, что долговечность болтовой группы в значительной степени зависит от величины предварительного натяжения болтов. Следует отметить, что испытанные болты по механическим свойствам и химическому составу существенно отличаются от отечественных.

Для этих и других исследований характерно, что циклическую долговечность ФС в целом определяют, главным образом, сопротивлением усталости болтов. Вместе с тем, очевидно, что не менее опасным с точки зрения усталостного разрушения ФС являются сварные соединения фланцев с профилем.

В этой связи авторами исследования был выполнен комплекс исследований, целью которых являлось изучение закономерностей сопротивления усталости ФС элементов конструкций, воспринимающих циклические растягивающие нагрузки и разработка инженерной методики расчета ФС на усталость. Исследования предусматривали с одной стороны – построение расчетной кривой усталости для болтов, учтановленных с высоким уровнем предварительного натяжения В0 = 0,9Вр, с другой – построение построение расчетных кривых усталости для сварных соединений ФС с различными типами исполнения (бездефектными и с дефектами) швов, выполненных в соответствии с ГОСТ 5264-69, ГОСТ 14771-76, ГОСТ 8713-70 и СНиП 3.03.01-87 (с разделкой и без разделки кромок, с подрезом, с механической обработкой и т.д.).

На рис. 4 показаны подготовленные для испытания на усталость модели и натурные образцы опытных ФС (всего 6 серий). 1 серия – 12 одноболтовых ФС, вторая – 13 Т-образных двухболтовых ФС. Сварное соединение стенки с фланцем выполняли вручную, с разделкой кромок (угол фаски — 50°, притупление – 2мм) электродами марки УОНИ – 13/55 по ГОСТ 9467-75, третья серия – 7 образцов тавровых сварных соединений без разделки кромок, четвертая – то же с разделкой кромок. Пятая серия – 4 соединения крулых труб 168х8 мм, усиленных ребрами жесткости толщиной 10 мм . Фланцы толщиной 22 и 25 мм. Шестая серия – 6 ФС широкополочных тавров 150х96х13х10 мм с фланцами толщиной 25 мм. Материал фланцев и соединяемых элементов опытных образцов – стали с расчетным сопротивлением растяжению, сжатию, изгибу по пределу текучести от 225 до 400 МПа (09Г2С, 10Г2С1, 16Г2АФ) по ГОСТ 19282-73,

Рис.4. Схемы моделей и опытных образцов ФС.

ГОСТ 19281-73. Болты высокопрочные М24 из стали 40Х «Селект» с временным сопротивлению разрыву не менее 1100 МПа Сварка ручная. Расчетное сопротивление угловых сварных швов срезу по металлу шва 215 МПа. Измерение относительных деформаций (напряжений) в болтах при количестве циклов нагружения N=1,5,1000,10000 осуществляли тензометрированием.

На рис. 5 представлена зависимость между амплитудой номинальных упругих напряжений в болтах различных серий опытных соединений и их циклической долговечностью N. Для аналитического выражения расчетной кривой усталости по параметру среднего напряжения цикла = 727 МПа использовано уравнение Веллера . Полученное методами математической статистики уравнение нижней огибающей трехстандартного диапозона долговечности болтов ФС имеет вид

(1)

Средне-квадратическое отклонение по lg N равно 0, 256; коэффициент корреляции — 0,91. Как следует из графика, усталостное разрушение болтов, предварительно напряженных на усилие В0 = (0,8+1,0) Вр, происходит в области малоцикловой и ограниченней усталости в диапазоне от 104 до циклов нагружения. При этом, максимальные внешние нагрузки вызывают усилия в болтах приблизительно равные Вр.

Рис.5. Циклическая долговечность и кривые усталости высокопрочных болтов опытных соединений.

На рис.6 показаны экспериментальные точки, отражающие зависимость циклической долговечности сварных соединений опытных образцов различных серий с разделкой и без разделки кромок от эквивалентной амплитуды номинальных напряжений – в соединяемых элементах. Для определения использована зависимость С. В Серенсена

(2)

, где — среднее напряжение цикла в соединяемых элементах;

— коэффициент чувствительности материала к асимметрии цикла нагружения. Для низколегированных сталей принят равным 0,25.

Рис.6. Циклическая долговечность и кривые усталости сварных соединений фланцев с профилем опытных образцов различных серий;

а — соединения с разделкой кромок, б – без разделки.

На этом же графике пунктирными линиями обозначены экспериментальные кривые усталости, а сплошными линиями – границы трехстандартного диапазона рассеивания возможных значений долговечности сварных соединений ФС. Нижние огибающие диапазонов приняты за расчетные кривые усталости (рис.7, кривые 2,4). Аналогичным образом на основе экспериментальных исследований получены расчетные кривые усталости №№1,3,5, математическое выражение которых имеет вид

На основе результатов исследований разработана инженерная методика расчета на усталость ФС элементов конструкций, воспринимающих циклические растягивающие нагрузки. Циклическую долговечность соединений исследуемых конструктивных форм следует определять как наименьшую из расчетных значений по болтам и сварным соединениям фланцев с профилем. Расчет рекомендуется проводить по амплитуде номинальных напряжений цикла с использованием представленных выше расчетных кривых усталости и уравнений (1)-(7).

Рис.7. Расчетные кривые усталости

сварных соединений фланцев с профилем;

1- с разделкой кромок и последующей

механической обработкой сварного шва;

2 — с разделкой и без обработки;

3 – то же с подрезом шва;

4 – без разделки кромок с необработанным швом.

5 – то же с подрезом шва.

Доктором технический наук В. В. Бирюлевым был рассмотрен вопрос конструирования и расчета балок с фланцевыми стыками .

Монтажные стыки как в обычных, так и в облегченных балках имеют три конструктивных решения — сварные (без накладок и с накладками), сдвигоустойчивые (с накладками на сдвигоустойчивых высокопрочных болтах), фланцевые (на высокопрочных болтах).

Сварные стыки без накладок наименее металлоемки, но требуют значительных затрат труда высококвалифицированных сварщиков. Кроме того, при сварке стыков в холодное время года необходимо проводить дополнительные мероприятия для обеспечения качества и надежности соединений.

Сдвигоустойчивые соединения менее трудоемки в изготовлении, не требуют высокой квалификации монтажников, проще выполняются при низких температурах, более надежны в работе при динамических и циклических нагрузках, так как не создают концентраций напряжений и остаточных температурных напряжений, как сварные швы.

Фланцевые соединения, в свою очередь, имеют ряд преимуществ по сравнению со сдвигоустойчивыми. Во фланцевых стыках уменьшается расход металла на соединение, в 3 … 3,5 раза снижается количество болтов (в сдвигоустойчивых соединениях болты ставятся с двух сторон и нагружены одинаково в сжатой и растянутой зонах, несущая способность на сдвиг меньше несущей способности на растяжение. Количество болтов в сжатой зоне во фланцевых соединениях может быть уменьшено, поскольку нормальных усилий они не передают, а только обеспечивают передачу поперечных сил за счет трения поверхностей фланцев. Основное количество болтов сосредоточено в зоне растянутого пояса, причем болты работают с большей отдачей, чем при сдвиге. Отсюда следует, что трудоемкость монтажа фланцевых соединений снижается в 3,5 … 4 раза. Кроме того, уменьшается трудоемкость изготовления балок, главным образом за счет резкого сокращения числа отверстий в стенке и поясах.

Болты во фланцевых стыках устанавливаются на одинаковом расстоянии или концентрируются в растянутой зоне у пояса. Толщина и ширина фланца в этом месте иногда увеличиваются, причем часть фланца в растянутой зоне выполняется из более прочной стали, а в сжатой малонагруженной растянутой зонах — из малоуглеродистой стали. При мощных поясах количество болтов с каждой стороны стенки в ряду доводится до 3 … 4 штук.

При расчете фланцевого соединения должна быть проверена прочность в четырех зонах — в высокопрочных болтах, во фланцах, в сварных швах, прикрепляющих фланцы, в основном сечении балок у сварных швов. Во фланцах проверяется прочность при их изгибе, а также при возможном поверхностном отрыве в околошовной зоне.

Весьма приближенный расчет фланцевого соединения в балках ведется из предположения, что усилия в болтах распределяются пропорционально расстоянию от точки приложения равнодействующей силы в сжатой зоне, например от центра сжатого пояса до болта. Тогда усилие в наиболее напряженном крайнем болте будет

где — расстояние до i-ro ряда и до крайнего ряда болтов; — количество болтов в i-м и крайнем ряду; m — число рядов.

Такое распределение усилий может быть только при очень толстых фланцах.

Действительная работа фланцев сложна. Если во фланце вырезать полоску, то ее можно представить как своеобразную балку, находящуюся под действием системы сил Pf, Nb, V. Сила Pf передается от балки (стенки или пояса) на фланец, Nb — это сила, которая возникает в болте после приложения внешней нагрузки. Силу V обычно называют рычажной. Это — равнодействующая, возникающая от совместного прижатия двух фланцев друг к другу; положение равнодействующей зависит от ряда факторов, в первую очередь от толщины фланцев.

Если представить себе, что фланец не деформируется, то под нагрузкой возникает изгибающий момент (у стенки или полки), равный Nbc. Наличие рычажной силы уменьшает величину этого момента, следовательно, требуемую толщину фланца. Влияние рычажной силы учитывается при расчете фланцевых соединений.

Имеется предложение использовать резервы несущей способности фланцевого соединения, если допустить развитие пластических деформаций в сечении балки и во фланцах и применить для их оценки метод предельного равновесия.

Определяемая толщина фланца в этом случае будет минимальной. К тому же развитие пластических деформаций во фланцах вызовет повышение прогиба балки, как свидетельствуют эксперименты, на 5… 15%. Поэтому до накопления дополнительных экспериментальных данных такой метод можно использовать для расчета фланцевых соединений лишь в малоответственных конструкциях.

Предполагается, что с деформируемой поверхности фланца на сечение балки, примыкающей к нему, передаются реактивные усилия, ограниченные в сжатой зоне сопротивлением металла балки Ru, а в растянутой зоне предельным усилием, необходимым для образования пластического механизма в расчетной полоске фланца. Принято, что полоска жестко защемлена по линии размещения болтов и эти полоски у стенки и полки балки работают независимо.

До начала расчета устанавливаются: размеры фланцев с учетом габаритов балок, диаметр высокопрочных болтов, минимальное количество болтов, необходимое для восприятия растягивающего усилия пояса двутавра. Болты размещаются на минимально возможных расстояниях от полок и стенок.

Алгоритм расчета представлен на рис. 8. Дополнительно к обозначениям на рис.8 : — коэффициент нагруженности двутавра изгибающим моментом; — значение , при котором в стенке двутавра развиваются пластические деформации; — относительная высота сжатой зоны соединения; — значение , при котором нейтральная ось соединения перемещается в сжатую полку двутавра; — отношения величины напряжений, действующих соответственно в растянутой и в сжатой полках, в растянутой зоне стенки, к Ry стали двутавра; расчетные пролеты фланца соответственно поперек полки и стенки:

— расстояния между осями болтов соответственно поперек полки и стенки; — катет углового сварного шва, прикрепляющего фланец соответственно к полке или к стенке двутавра; — диаметр болта.

Толщина фланца определяется по формуле

коэффициент k принимается по табл. 2.8. В этой же таблице указано минимальное расстояние от оси болтов до края фланца , при котором обеспечивается рычажный эффект.

Найденная по (9) толщина фланца будет минимальная. Если же вести расчет по упругой стадии работы фланца, то, естественно, толщину его потребуется увеличить. При передаче фланцевым соединением, кроме изгибающего момента, еще и поперечной силы следует выполнить дополнительные расчеты.

Рис. 8 Блок-схема расчета фланцевого соединения на изгиб с учетом различия деформаций.

Необходимое минимальное количество болтов в зоне растянутой полки:

Заключение

Подводя итоги, можно заметить, что в области исследования фланцевых соединений скрывается еще много вопросов и одним из них является вопрос о динамической выносливости фланцевых соединений при разнозначных видах нагружения и применения их при устройстве подкрановых балок.

Литература

- Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций. М. , ЦБНТИ Минмонтажспецстроя СССР, 1989, с. 53.

- Грудев И. Д. Прочность фланцевых соединений элементов открытого профиля. Болтовые и специальные монтажные соединения в стальных строительных конструкциях. Международный коллоквиум. – 1989. – Труды. Т.2 – С. 7-13.

- Фланцевые соединения. Расчет и проектирование. Бугов А. У. – Л. Машиностроение, 1975. – с. 191.

- Соскин А. Г. Особенности поведения и расчет болтов фланцевых соединений. Болтовые и специальные монтажные соединения в стальных строительных конструкциях. Международный коллоквиум. – 1989. – Труды. Т.2 – С. 24-31.

- Каленов В. В, Соскин А. Г., Евдокимов В. В. Исследования и расчет усталостной прочности фланцевых соединений растянутых элементов конструкций. Болтовые и специальные монтажные соединения в стальных строительных конструкциях. Международный коллоквиум. – 1989. – Труды. Т.2 – С. 41-17.

- Проектирование металлических конструкций: Спец.курс. Учебное пособие для вузов/ В. В. Бирюлев, И. И. Кошин, И. И. Крылов, А. В. Сильвестров. – Л.: Стройиздат, 1990 – 432 с.

Руководство и нормативы по технологии постановки высокопрочных болтов в монтажных соединениях металлоконструкций

Ордена Трудового Красного Знамени Центральный научно-исследовательский и проектный институт строительных металлоконструкций (ЦНИМПроектстал ьконструкцня)

Госстроя СССР

Руководство

и нормативы по технологии постановки высокопрочных болтов

в монтажных

соединениях

металлоконструкций

Москва Стройнздат 1982

УДК 693.814.26

Рекомендовано к изданию Научно-техническим советом ЦНИИПроектстальконструкция Госстроя СССР.

Руководство и нормативы по технологии постановки высокопрочных болтов в монтажных соединениях металлоконструкций/ЦНИИПроектстальконст-рукция Госстроя СССР. — М.: Стройиэдат, 1982. — 92 с.

Разработаны к главе СНиП 111-18-75 «Металлические костру к ци и. Правила производства и приемки работ».

Рассмотрены вопросы, связанные с особенностями технологии сборки соединений, постановки и натяжения высокопрочных болтов при монтаже стальных строительных конструкций. Помимо традиционных сдвигоустойчивых соединений рассмотрены соединении с несущими высокопрочными болтами, болтоклеевые, клеефрикционные, болто-заклепочные и болтосварные соединения. Предложены наиболее технологичные методы подготовки поверхностей конструкции, способы регулировки натяжения болтов пневматическими и электрическими гайковертами.

Для инженерно-технических работников и рабочих-мон-тажников, выполняющих соединения на высокопрочных болтах.

Табл. 21, ил. 20.

Р _3204ИХ29й2—-412_ Ииструкт.-нормат., II аып. — 109-81

047101) -82

©Стройизмт, 1982

Рис. 1. Маркировка высокопрочных болтов, принятая заводом-изготовителем

а — Дружковским; б — Воронежским; в-Магнитогорским

теоретическая масса болтов, гаек и шайб — в прил. 11.

2.9. Высокопрочные болты, гайки и шайбы поставляются партиями, состоящими из изделий одного условного обозначения, изготовленных из стали одной плавки, термически обработанных по одному режиму.

Масса партии болтов не должна превышать 1000 кг, гаек и шайб 500 кг.

2.10. Каждая партия метизов должна быть снабжена сертификатом, в котором указываются:

номер сертификата! наименование предприятия-изготовителя,* наименование, тип и размеры изделий! марка стали; номер партии; номер плавки; результаты проведенных испытаний; масса нетто.

2.11 Для приготовления клеев в болтоклеевых соединениях применяются следующие материалы: эпоксидная смола ЗД-16 или ЭД-20 , ГОСТ 10587-76* полиэфир МГФ-9, ТУ 62-17-56*, пластификатор УП-5бЗ, ТУ 1У-П-212-69, полиэтиленполиамин ТУ 1*9-2529-62; отвердитель И-5М, ВТУ ОП-2302-68,* ускоритель УП—606/2, МРТУ 6-09-6101-69\ электрокорунд № 20, ГОСТ 36^7-71■

2.12. В качестве материала для консервации очищенных с помощью пескоструйной или дробеструйной обработки контактных поверхностей соединений на высокопрочных болтах следует применять

11

ы

|

Таблица 5 |

|||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||

эпоксидную протекторную грунтовку ЭП-057 по ТУ 6-10-11171 с отвердителем N* Ъ по ТУ 6-10-1091″71 f с растворителем по

ГОСТ 18188-72* или РП по ТУ 6-10-1095-71.

2.13- Для покрытия контактных поверхностей накладок и фасонок в клеефрикционных соединениях следует применять клей на основе эпоксидной смолы ЭД-20 по ГОСТ 10587-7бх с отвердителем И-5М (И-бМ) по ВТУ ОЛ-2302-68, ускорителем УП-606/2, МРТУ 6-09-6101-69 и растворителем ацетоном по ГОСТ 2768-79 , а также карборундовый порошок марки КЗ или К4 по ГОСТ 3647*71 фракции N® 8, 10 или 12.

2.14. Качество материалов, применяемых в соответствии с проектом для изготовления клеев и покрытий контактных поверхностей, и их марки должны удовлетворять требованиям соответствующих стандартов и технических условий и удостоверяться сертификатами или паспортами заводов-постав-щиков.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ СТАЛЬНЫХ КОНСТРУКЦИЙ

3.1. Отправочные элементы конструкций с монтажными соединениями на высокопрочных болтах, как правило; должно собираться в кондукторах или других приспособлениях с укрепленными фиксаторами, а торцы стыкуемых элементов должны фрезероваться.

3.2. Все монтажные отверстия под высокопрочные болты должны быть образованы на проектный диаметр лредприятием-изготовителем путем сверления по кондукторам в законченных изготовлением элементах или при общей сборке конструкций.

3*3″ Номинальные диаметры отверстий под высокопрочные болты принимаются в зависимости от категории сдвигоустойчивости и условий работы конструкций по табл. 6.

13

|

Таблица 6 |

||||||||||||||||||||||||||||||||

|

3.4. Качество и отклонения в размерах отверстий под высокопрочные болты должны удовлетворять требованиям табл. 7-

3.3. Заусенцы на краях отверстий должны быть удалены без снятия фасок.

3-6. Величины отклонений от проектных размеров отправочных элементов и от проектной геометрической формы не должны превышать предусмотренных табл. 8 и 9-

3.7. Контроль качества и расположения просверленных по кондукторам отверстий под высокопрочные болты производится:

проверкой после контрольной сборки с выверкой строительного подъема всех отверстий калибром диаметром на 1 мм меньше проектного. При этом калибр должен пройти не менее чем в Ъ$% отверстий каждой группы;

проверкой сборочными кондукторами, фиксаторами или специальными контрольными шаблонами, позволяющими контролировать взаимное положение отверстий одновременно в нескольких монтажных узлах.

3.8. В конструкциях с соединениями на высокопрочных болтах не подлежат грунтованию соприкасающиеся поверхности элементов и деталей. При грунтовке отправочных элементов эти зоны должны быть надежно защищены от попадания краски.

14

|

Таблица 7 |

||||||||||||||||

|

||||||||||||||||

|

Чернота(несовпадения отверстий в отдельных деталях собранного пакета), мм: до 1 _ __ До 50% 1-1,5 До m |

3*9. Шероховатость поверхностей после строжки, фрезерования и сверления должна быть не грубее третьего класса чистоты поверхности по ГОСТ 2768-79.

15

Допустимое отклонение от проектных линейных размеров, +мм

|

Интервалы размеров, м |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Продолжение табл. 8 |

||||||||||||||||||||||||||||||||||||||||||||||||||

Летали и размеры

|

свыше 9 |

свыше 15 |

свыше 21 |

свыше 27 |

|

до 15 |

до 21 |

до 27 |

Детали и раз-| Допустимое отклонение от проект-меры ных линейных размеров, +мм

Фасонки, отправляемые на монтаж 1. Длина и ширина ~

Продолжение табл.8

|

Детали и раз- Допустимое отклонение от проект меры ных линейных размеров, +мм |

||||||||||

|

2. Расстояние между центрами отверстий : крайних смежных

Отправочные элементы после окончательного изготовления

|

3. Ширина и высота А. Длина 2,5 5. Расстояние между группами отверстий 2,5 |

3 3,5 3 3,5 Ь |

Примечания: 1 . Для измерений должны применяться рулетки второго класса точности. 2. Для свободных кромок по поз. 1, 2 допускается отклонение до +5 мм.

От

Таблица 9

клонения

Допустимое отклонение от проектной геометрической формы отправочных элементов

Направление деталей 1. Зазор между листом фасонки и стальной линейной длиной 1м 1,5 мм

2-510

Отклонения

Продолжение табл. 9

Допустимое отклонение от проектной геометрической формы отправочных элементов

2. Зазор между натянутой струной полкой или стенкой отправочного элемента (длина элемента L)

0,001L , но не более 10 мм

3. Перекос и грибовид-ность полок ( Д) элементов таврового и двутаврового сечения (ширина полки,6):

в стыках и в местах примыкания 0,005Ь

в прочих местах 0,016

в верхних поясах подкрановых балок 0,005 6

^. Винтообразность

0,001 L , но не более 1 0 мм

5. Выпучивание стенки балок(высота стенки, k):

без вертикальных ребер жесткости с вертикальными ребрами жесткости

6. Зазор между фрезерованной поверхностью и ребром стальной линейки длиной 1 м

0,003 ti

0,006 h

0,3 мм

18

4. ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ СОЕДИНЕНИЙ

Ьш 1. Выполнение соединений на высокопрочных болтах и их приемку следует производить под руководством лица, назначенного ответственным за осуществление этого вида соединений приказом по организации, производящей эти работы.

*♦.2. К выполнению соединений на высокопрочных болтах допускается персонал, прошедший соответствующую подготовку и имеющий удостоверение о допуске к указанной работе. Рекомендуемую программу обучения и форму удостоверения см. в прил. 1*4.

*4. 3 ■ Технологический процесс выполнения соединений на высокопрочных болтах включает следующие операции:

обработку соприкасающихся поверхностей элементов и деталей;

подготовку высокопрочных болтов, гаек и шайб;

сборку соединений;

натяжение высокопрочных болтов;

приемку и герметизацию соединений.

ОБРАБОТКА СОПРИКАСАЮЩИХСЯ ПОВЕРХНОСТЕЙ

k.k. От способа обработки соприкасающихся поверхностей зависит величина коэффициента трения, а следовательно,и несущая способность соединения.

Наиболее часто применяются следующие способы обработки:

пневматический — кварцевым песком или металлическим песком;

огневой — многопламенными горелками (на ацетилене^

стальными ручными или механическими щетками.

Кроме того, опробованы комбинированные слЪсо-бы, при которых накладки и прокладки обрабатываются пневматическим способом или путем нанесения клеефрикционного покрытия, а элементы конст-

19

рукций — стальными ручными или механическими щетками.

4.5* Сборку соединений и натяжение всех высокопрочных болтов надлежит производить в минимальные сроки, но не позднее 3 суток после обработки соприкасающихся поверхностей.

В отдельных случаях, учитывая климатические условия и дополнительные мероприятия по защите обработанных поверхностей, вышеперечисленные сроки могут быть увеличены при согласовании с институтом ЦНИИпроектстальконструкция.

4.6. Очищенные поверхности следует предохранять от попадания на них грязи, масла и краски, а также от образования льда.

При попадании на поверхности грязи, масла, краски, образовании льда и в случае превышения срока хранения следует производить повторную обработку. Повторная обработка поверхностей выполняется способом, применявшимся при первичной обработке.

Примечания: 1. Требования повторной обработки не распространяются на налет ржавчины, образующейся на соприкасающихся поверхностях после их очистки, а также на случай попадания на них атмосферных осадков в виде влаги или конденсации водяных паров.

2. Допускается повторная огневая обработка взамен пневматической.

ПНЕВМАТИЧЕСКАЯ ОБРАБОТКА

4.7″ При пневматической обработке прокатная окалина и ржавчина должны быть полностью удалены до получения однородной поверхности металла светло-серого цвета.

4.8. Для пневматической обработки следует применять хорошо промытый и просушенный кварцевый песок с содержанием Sifl^He ниже 94% и крупностью зерна до 2,5 мм при минимально возможном содержании глинистых фракций.

20

ПРЕДИСЛОВИЕ

Руководство разработано ЦНИИПроектсталькон-струкцией Госстроя СССР с участием Днепропроект-стальконструкция, ВНИПИлромстальконструкция и НАДИ к главе СНиП 111-18-75 «Металлические конструкции. Правила производства и приемки работ» взамен «Руководства по выполнению сдвигоустойчивых соединений на высокопрочных болтах в строительных стальных конструкциях» (М., Стройиздат, 1975).

В разработке Руководства принимали участие: инженеры В.М.Бабушкин, В.П.Велихов, канд. техн. наук В.В.Волков, д-р техн. наук, проф. Н.Н.Стрелецкий, инж. С.0.Чижов (ЦНИИПроектстальконструк-ция), канд. техн. наук И.И.Вишневский (^непро-проектстальконструкция), кандидаты техн. наук В.В.Каленое, А.Ф.Княжев (внИИпромстальконструк-ция), канд. техн. наук, доцент Б.М.Вейнблат (МАДИ).

При разработке Руководства учтены результаты научно-исследовательских работ КиевНИЛ ЦНИИС по технологии выполнения клеефрикционных соединений.

По всем вопросам обращаться по адресу: 117393* Москва, Новые Черемушки, квартал 26, корп. 2, ЦНИИПроектстальконструкция, тел. 128-57~7б.

Рис. 2. Схема пескоструйной установки

1 — масловодоотделитель; 2 — воздушный

шланг; 2 — пескоструйный аппарат; k — шланг для подачи песчано-воздушной смеси; 5 — распылитель с соплом

Примечания: 1. В качестве материалов для

обработки рекомендуется наряду с кварцевым песком применение металлического песка или стальной дроби. При этом должны быть предусмотрены устройства для сбора и повторного использования отработанных материалов.

2. Требованиям к материалам для пневматической обработки удовлетворяет песок для экипировки локомотивов, а также(при выполнении дополнительного просеивания) песок для приготовления асфальтобетона. Для сушки песка рекомендуется применять вращающиеся печи, работающие на жидком топливе.

*».9. Нормальная работа пескоструйной установки (рис. 2)обеспечивается при избыточном давлении сжатого воздуха на входе пескоструйного аппарата 0,35″0,5 МПа£3″5~5 кгс/см2). Подключать пескоструйный аппарат к воздушной сети, предназначенной для питания гайковертов, не рекомендуется .

10. Для обработки поверхностей рекомендуется применять следующее оборудование:

при больших объемах работ — двухкамерные пес-

21

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство разработано в развитие главы СНиП Ш-18-75 «Металлические конструкции. Правила производства и приемки работ» в части технологии выполнения монтажных соединений на высокопрочных болтах в стальных конструкциях зданий и сооружений различного назначения, изготовленных из углеродистой и низколегированной стали классов С38/23 * СбО/45, возводимых и эксплуатируемых в районах с расчетной температурой выше минус 40° и до минус 65°С включительно.