Содержание

- Системы подачи медгазов

- Медицинские газы и их использование

- Система доставки медицинских газов

- Система разводки медицинских газов Ж-КР01 — 1.3а консоль, настенная, однорядная, L-1660mm, лицевая панель из алюминия в Санкт Петербурге и Москве

- МЕДИЦИНСКОЕ ГАЗОСНАБЖЕНИЕ В САНКТ-ПЕТЕРБУРГЕ И МОСКВЕ

- МЕДИЦИНСКИЕ КОНСОЛИ ЖИЗНЕОБЕСПЕЧЕНИЯ В САНКТ-ПЕТЕРБУРГЕ И МОСКВЕ

- Где купить систему разводки медицинских газов Ж-КР01 — 1.3а консоль, настенная, однорядная, L-1660mm, лицевая панель из алюминия в Санкт Петербурге и Москве?

- Трубопровод для сжатого воздуха, кислорода, ацетилена. Прокладка трубопроводов. Испытание трубопроводов.

- Трубопровод для сжатого воздуха, кислорода, ацетилена. Прокладка трубопроводов. Испытание трубопроводов.

- Трубопроводы для сжатого воздуха.

- Кислородные и ацетиленовые трубопроводы.

- Вентили, задвижки, фитинги и другая арматура.

- Прокладка трубопроводов вне зданий.

- Воздушная установка трубопроводов сжатого воздуха, ацетилена и кислорода.

- Внутрицеховые трубопроводы.

- Особенности прокладки ацетиленовых трубопроводов.

- Особенности прокладки кислородных трубопроводов.

- Испытания и ввод в эксплуатацию.

- 4.4. Прокладка воздухораспределительных сетей

Системы подачи медгазов

Медицинские газы – это чистые газы или их смеси. Системы подачи медицинских газов представляют собой базовое оборудование. Для доставки газов и смесей имеется система разводки. К выходным отверстиям подсоединены маркированные шланги, которые подключаются к дыхательным контурам, наркозным аппаратам и другому оборудованию, работающему с медицинским газом.

Они используются:

- Для стимулирования дыхательной деятельности;

- При лечении заболеваний органов дыхания;

- Для анестезии;

- В хирургии, криохирургии, эндоскопии, электрокоагуляции;

- Как инструмент диагностики;

- Для управления, калибровки медицинского оборудования;

- Для газовой стерилизации;

- В области резонансной томографии и др.

Медицинские газы – это чистые газы или их смеси. В настоящее время используются:

- кислород;

- закись азота;

- воздух;

- азот;

- ксенон;

- циклопропан и др.

Вакуум также требуется в медицинских учреждениях. Для системы отвода отработанных медицинских газов – в анестезиологии, для отсоса – в хирургии. Поэтому вакуум-подводка также присутствует в системе газоснабжения медицинских учреждений.

Системы подачи медицинских газов представляют собой базовое оборудование, выполняя следующие функции:

- подача газовых смесей, которые требуются для анестезии или поддержки жизненных функций в операционные и реанимационные помещения;

- подача при необходимости кислорода, для насыщения воздуха в палатах и приемных отделениях;

- поддержание в лабораториях, где проводятся исследования, оптимальных условий.

В составе системы медицинского газоснабжения имеются:

- источники газов – центральные станции, концентраторы, баллоны, колонки. Их обычно размещают в подвальных помещениях или специально оборудованных комнатах;

- централизованная разводка/сеть коммуникаций, в составе которых – трубы и шланги различного диаметра;

- кронштейны/консоли, с помощью которых к стенам (колоннам, стойкам) крепятся элементы системы;

- разъемные розетки, реализующие локальное подключение к источникам газоснабжения и оборудованию по выводу отработанных паров.

Для доставки газов и смесей имеется система разводки. К выходным отверстиям подсоединены маркированные шланги, которые подключаются к дыхательным контурам, наркозным аппаратам и другому оборудованию, работающему с медицинским газом.

Круглосуточное наблюдение за состоянием аппаратуры и контролем расхода газовых смесей осуществляется с помощью установленных электронных мониторов.

Предусмотрены также датчики, сигнализация и контрольно-отключающие элементы, которые своевременно уведомляют о каких-либо неполадках в работе системы. При возникновении серьезных нарушений срабатывает автоматическая блокировка.

Надежность, безопасность и удобство в работе оборудования зависит от производителя системы медицинского газоснабжения, используемых материалов, грамотного проектирования коммуникаций и правильного монтажа.

При проектировании системы подачи медицинских газов следует учитывать:

- профиль медицинского учреждения;

- объем деятельности подразделений – хирургического и реанимационного;

- средний уровень потребления конкретных газов и газовых смесей.

Медицинские газы и их использование

Кислород

В хирургии требуется стабильное снабжение кислородом. Чистый медицинский кислород (99-99,5%) получают с помощью фракционной перегонки сжиженного воздуха. Используются два способа хранения кислорода: в сжатом состоянии при комнатной температуре, либо в жидком замороженном состоянии.

В клиниках, где количество пациентов небольшое, кислород содержат в кислородных баллонах высокого давления в специальных хранилищах. Они подсоединяются к системе распределения газов. Количество баллонов зависит от того, какова потребность среднесуточного использования кислорода.

Система распределения оснащена редукторами, которые обеспечивают понижение давления в баллоне до нужного уровня в системе разводки. Также имеется автоматический включатель новых баллонов при израсходовании предыдущих.

В крупных медицинских учреждениях создается система хранения сжиженного кислорода – это экономически целесообразно. Критическая температура кислорода – минус 1190С. Именно при такой температуре кислород должен храниться. Также в больших больницах часто имеется неприкосновенный запас кислорода в размере суточной потребности в сжатом или сжиженном виде.

Закись азота

Этот газ является наиболее распространенным газообразным анестетиком. В больших объемах (промышленный масштаб) его получают путем нагревания аммония нитрата. В медицинских учреждениях закись азота хранится под высоким давлением в больших баллонах, которые присоединены к системе распределения. Имеется автоматическое устройство, которое подключает следующие баллоны в случае опорожнения предыдущих. В больших количествах закись азота хранится в крупных медучреждениях.

Воздух

Использование воздуха для анестезиологии в настоящее время получает все большее распространение, поскольку высокие концентрации кислорода и закиси азота потенциально опасны.

Используемый воздух – смесь кислорода и азота. Применяемые для его хранения баллоны отвечают медицинским требованиям. Нестерильный обезвоженный воздух компрессорами нагнетается в систему стационарной разводки. Ввод компрессора и выход вакуумных магистралей должны располагаться на достаточном расстоянии, чтобы не произошло загрязнений. Температура кипения воздуха низкая, поэтому он находится в баллонах в газообразном состоянии. Давление понижается в соответствии с расходом.

Азот

Этот газ для анестезиологии не применяется. Однако он используется в операционной, поэтому также должен иметься в больницах. Азот хранят под высоким давлением в баллонах. Он подсоединяется аналогично предыдущим газам к системе распределения.

Вакуум

В составе вакуумной системы два независимых насоса. Их мощность при необходимости можно регулировать. Выводы к оборудованию надежно защищены от проникновения в систему инородных частиц.

Система доставки медицинских газов

Эта система осуществляет доставку газов в операционную или другие специальные помещения из места хранения. Разводка состоит из медных цельнотянутых трубок, обеспечивающих герметичность – непопадание внутрь посторонних элементов (пыль, вода, жир). Для вывода газов в операционную используются три способа:

- потолочные шланги;

- газовая колонка;

- комбинированный шарнирный кронштейн.

С оборудованием выход соединен с помощью шлангов, которые окрашены в разные цвета в зависимости от вида подаваемого газа. Один конец шланга подключается к системе разводки, второй – к требуемому оборудованию.

Состояние системы подачи газов требуется постоянно отслеживать на мониторах. Наличие световой и звуковой индикации сигнализирует о переключении на новую группу баллонов, на нестандартное давление в системе.

>Система разводки медицинских газов Ж-КР01 — 1.3а консоль, настенная, однорядная, L-1660mm, панель из алюминия

Система разводки медицинских газов Ж-КР01 — 1.3а консоль, настенная, однорядная, L-1660mm, лицевая панель из алюминия в Санкт Петербурге и Москве

Итак, Вы на этой странице и тут Вы не случайно! По всей видимости вас интересует тема медицинского оборудования для систем жизнеобеспечения организма человека. Да, вы не ошиблись адресом, Вы на странице нашего предприятия, которое занимается поставкой медицинских консолей жизнеобеспечения в больницы, в родильные дома, в медицинские центры и даже в ветеринарные клиники Санкт-Петербурга, Москвы, а также городов Московской и Ленинградской областей.

Система жизнеобеспечения организма человека в медицине — это комплекс биологических и химических средств, а также специального электромедицинского оборудования, такого как:

-

аппараты жизнеобеспечения;

-

приборы для мониторинга состояния пациента;

-

медицинские консоли палатные, хирургические и анестезиологические.

МЕДИЦИНСКОЕ ГАЗОСНАБЖЕНИЕ В САНКТ-ПЕТЕРБУРГЕ И МОСКВЕ

Системы медицинского газоснабжения предназначены для бесперебойной подачи медицинских газов таких как сжатый воздух, кислород, углекислый газ, закись азота, а также для обеспечения вакуумом. Оборудование, поставляемое нашей компанией уже многие годы успешно эксплуатируется с системах медицинского газоснабжения больниц Санкт-Петербурга и Москвы.

МЕДИЦИНСКИЕ КОНСОЛИ ЖИЗНЕОБЕСПЕЧЕНИЯ В САНКТ-ПЕТЕРБУРГЕ И МОСКВЕ

Медицинская консоль жизнеобеспечения — это пульт управления всеми системами жизнеобеспечения. Данное устройство представляет собой неотъемлемую систему практически любой сферы медицины. Ее использование применяется повсеместно для улучшения качества обслуживания пациентов, многофункциональности оборудования и предоставления удобного доступа медработников к аппаратуре. Видов и типов медицинских консолей насчитывается достаточно много. Купить медицинскую консоль жизнеобеспечения в Санкт-Петербурге и Москве можно легко, достаточно просто обратиться к менеджерам нашего отдела продаж!

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

- длина на 1 койко-место — 1600 мм;

- блок из 2 газовых клапанов и 2 штекеров угловых;

- блок из 4 электрических розеток с индикатором наличия электропитания в сети и клеммой функционального заземления;

- автоматический предохранитель на сетевое питание;

- планка рельс сечением 10х30 мм по всей длине консоли для размещения навесного оборудования.

Система разводки медицинских газов Ж-КР01 — 1.3а консоль, настенная, однорядная, L-1660mm, лицевая панель из алюминия комплектуются под любые требования заказчика, наши менеджеры помогут определиться с подбором комплектации под нужны вашего медицинского помещения.

Однорядные настенные консоли

Однорядные настенные консоли — электрооборудование и газовые клапаны расположены в одном ряду в изолированных секциях.

Где купить систему разводки медицинских газов Ж-КР01 — 1.3а консоль, настенная, однорядная, L-1660mm, лицевая панель из алюминия в Санкт Петербурге и Москве?

Завод электромедицинской аппаратуры «ЭМА» уже 86 лет производит медицинское оборудование для лечебных учреждений и санаториев. А также, мы являемся официальными партнерами производителей медицинского оборудования таких как АО «Альтернативная наука» и ООО «Мединдустрия Сервис». Сегодня мы поставляем медицинскую технику в 72 страны мира.

Система разводки медицинских газов Ж-КР01 — 1.3а консоль, настенная, однорядная, L-1660mm, лицевая панель из алюминия в Санкт Петербурге и Москве можно приобрести у нас обратившись к менеджерам нашего отдела продаж.

Вся линейка реанимационных и медицинских консолей имеет необходимые разрешительные документы (регистрационные удостоверения, декларации и т.д.) для реализации оборудования на территории РФ, Республики Казахстан и Республики Беларусь.

Трубопровод для сжатого воздуха, кислорода, ацетилена. Прокладка трубопроводов. Испытание трубопроводов.

Трубопровод для сжатого воздуха, кислорода, ацетилена. Прокладка трубопроводов. Испытание трубопроводов. 4.56/5 (91.11%) проголосовало 9

Трубопровод для сжатого воздуха, кислорода, ацетилена. Прокладка трубопроводов. Испытание трубопроводов.

Трубопроводы для сжатого воздуха.

ГОСТ 3262-46 предусматривает изготовление стальных трубопроводов для транспортировки сжатого воздуха, по ОСТ 18865-39 (сварные разного назначения) и по ГОСТ 301-44 (бесшовные трубы разного назначения, материал — сталь).

Трубопроводы для кислорода и ацетилена изготавливаются из стальных бесшовных труб, а также из ВГП труб.

Кислородные и ацетиленовые трубопроводы.

Они изготавливаются из стальных бесшовных труб, а также из ВГП труб.

Для трубопроводов, предназначенных для транспортирования газов с рабочим давлением более 10 кг/см2 сорт и толщина стенок труб указываются в проекте.

На концах трубопроводов в качестве расходных могут применяться резиновые шланги.

Вентили, задвижки, фитинги и другая арматура.

Вентили, задвижки, фитинги и другая арматура, устанавливаемые на трубопроводах сжатого воздуха, кислорода и ацетилена, применяются в соответствии с рабочим давлением в трубопроводах.

Фланцы для трубопроводов сжатого воздуха, кислорода и ацетилена принимаются по ГОСТ 1233-41 типа III, VI и VII.

Прокладки в фланцевых соединениях выполняются: для ацетиленопроводов—из резины, для воздухопроводов—из резины или картона.

Прокладки на воздухопроводах на длине первых 200 м от компрессора (на этом участке держится средняя температура около 70) применяются на пароните или асбесте.

Крепежные изделия фланцевых соединений должны отвечать техническим условиям:

ОСТ/НКТП-3310 и ОСТ – 20035-38.

Фитинги из ковкого чугуна применяются для трубопроводов, работающих под давлением не более 8 кг/см2; при более высоких давлениях применяются стальные фитинги.

Прокладка трубопроводов вне зданий.

Межцеховые трубопроводы сжатого воздуха, кислорода и ацетилена прокладываются, как правило, в засыпных траншеях или каналах, ниже уровня промерзания грунта; воздушная прокладка трубопроводов применяется лишь при наличии соответствующего обоснования.

Трубопроводы прокладываются с уклоном, соответствующим рельефу местности, но не менее 0.001. Трубопроводы не должны иметь водяных мешков, так как последние препятствуют проходу газов, образуя гидравлические затворы.

Так как газы и особенно сжатый воздух могут содержать большое количество конденсационной воды, в низших точках трубопроводов, а также перед вводом трубопроводов в цехи должны быть устроены смотровые колодцы с водоотделителями, снабженными приспособлениями для автоматической или ручной продувки.

Кроме смотровых колодцев, указанных выше, должны быть устроены смотровые колодцы в местах фланцевых соединений трубопровода.

Расстояние между смотровыми колодцами и водоотделителями принимается не более 100 м. Для воздухопроводов расстояние между водоотделителями допускается до 200 м, смотровые же колодцы устраиваются в местах разветвлений, установки арматуры, конденсационных горшков и т. п.

Смотровые колодцы ацетиленопроводов и кислородопроводоа должны быть изолированы один от другого. Через смотровой колодец ацетиленопровода не должны проходить кислородопроводы и наоборот—через смотровой колодец кислородопровода проходить ацетиленопровод.

У смотровых колодцев ацетиленопровода делаются предупреждающие надписи: «ацетиленопровод», «огнеопасно», «с огнем не работать».

Смотровые колодцы кислородопроводов и ацетиленопроводов должны снабжаться люками с двойными крышками, причем одна из крышек должна обязательно закрываться на замок. Следует учитывать, фланцевые и резьбовые соединения допускаются только в смотровых колодцах и в местах присоединения арматуры и аппаратуры.

Сварка трубопроводов сжатого воздуха, кислорода и ацетилена должна производиться с соблюдением всех требований инспекции Котлонадзора, предъявляемых к соответствующей категории трубопроводов в зависимости от давления.

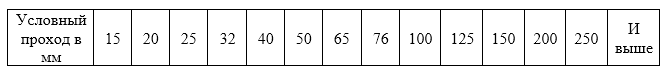

Расстояния между подвесками, хомутами, кронштейнами или консолями, служащими опорами для труб, выбираются исходя из диаметра труб. Эти значения не должны превышать приведенные в таблице 1.

Таблица 1

Расстояния в м 2,0 2,0 2,5 3,0 3,5 4,0 4,5 5,5 6,5 7,5 8,5 11 13

Ни в коем случае нельзя допустить укладку двух видов трубопроводов ацетиленовых и кислородных в одну траншею либо канал. Ну а если этого не избежать, то должен быть соблюдён ряд требований:

- Трубопроводы должны быть обработаны антикоррозийным веществами;

- Необходимо выдержать расстояние между трубопроводами в 500 мм, можно и больше, но ни в коем случае не меньше;

- Трубопроводы нужно засыпать песком или грунтом.

Ацетиленопроводы, как правило, прокладываются отдельно от других трубопроводов; прокладывать их совместно допускается лишь с инертными, жидкостными трубопроводами, а также с трубопроводами негорючих газов. В этом случае ацетиленопровод должен быть проложен выше других трубопроводов, окрашен в белый цвет и иметь самостоятельные опоры. Расстояние до другого трубопровода не должно быть меньше 200 мм.

Обязательно нужно обозначить специальными табличками или предупредительными надписями места прокладки ацетиленопроводов с другими трубопроводами. Таблички могут быть установлены на колодцах, стенках зданий и др. видных местах.

Стальные трубопроводы сжатого воздуха, ацетилена и кислорода, прокладываемые в грунте или засыпанные песком в туннелях или канавах, покрываются антикоррозийными покрытиями.

При пересечении трубопроводов сжатого воздуха, ацетилена и кислорода электрокабелями или трубопроводами иного назначения, расстояние между ними должно быть не менее 0,2 м, а при пересечении рельсовыми путями трамвая или железных дорог—не менее 1 м.

В условии пересечения с подземными туннелями или каналами их необходимо устанавливать в оболочки из труб (футляры).

Воздушная установка трубопроводов сжатого воздуха, ацетилена и кислорода.

Для воздушной установки трубопроводов сжатого воздуха, ацетилена и кислорода, а именно на улицах, шоссе и т.п., высота от земли до внешней поверхности труб должна составлять не меньше 5 м. В других случаях расстояние не должно быть меньше 2 м. При необходимости на самом маленьком расстоянии устанавливают ограждение по всей его длине.

В зависимости от среды и условий установки трубопроводов сжатого воздуха, ацетилена и кислорода применяется специальная изоляция, предохраняющая от замерзания и образования конденсата. Обычно её используют при воздушной установке труб.

В местах входа трубопроводов в здания или выхода из здания необходимо устанавливать водоотделители.

К воздушной прокладке трубопроводов следует прибегать лишь в случае невозможности прокладки их в земле, по стенам производственных цехов, или же при малых расстояниях между зданиями (10—12 м).

К точкам потребления, расположенным вне зданий, трубопроводы прокладываются, как правило, в земле ниже уровня промерзания, причем рекомендуется подавать газ с требуемым рабочим давлением, избегая установки редукторов вне здания.

При прокладке трубопроводов сжатого воздуха, ацетилена и кислорода выше уровня промерзания (например, при высоких грунтовых водах) трубопроводы следует обеспечивать гидроизоляцией.

Крепления трубопроводов сжатого воздуха, ацетилена и кислорода должны обеспечить свободное перемещение их под влиянием изменения температуры.

Па каждом вводе сжатого воздуха, кислорода и ацетилена в здание должен быть установлен манометр и запорная арматура.

Все трубопроводы кислорода и ацетилена, проложенные в каналах и туннелях, окрашиваются: кислородные в синий цвет, ацетиленовые — в белый, сжатого воздуха — в красный.

Внутрицеховые трубопроводы.

Трубопроводы сжатого воздуха, ацетилена и кислорода внутри рабочих помещений прокладывают в специальных каналах под полом, а также по над стенами. Запрещается на трубопроводы, которые установлены под полом, класть половой настил. Устройство каналов должно обеспечить свободный доступ к трубопроводам для их осмотра. Для ацетиленопровода должен быть сделан отдельный канал. Трубопроводы сжатого воздуха и кислорода на коротких участках (при подводке к отдельным точкам потребления) допускается прокладывать в бороздах, устраиваемых в полу. Каналы для ацетиленопроводов должны вентилироваться и иметь двойное перекрытие с промежуточным слоем песка.

Трубопроводы сжатого воздуха, ацетилена и кислорода в огнестойких стенах устанавливаются в специальные предохранительные трубы большего диаметра. Диаметр таких труб должен быть больше на 10 мм от основного трубопровода, не меньше. При этом никакие соединительные части не должны находится в пространстве между основной и предохранительной трубами. Также при прокладке труб через огнестойкие стены, в месте прохода их обязательно изолируют слоем не мене 100 мм.

Запорные приспособления должны быть доступны для управления ими с пола помещения или со специальных площадок и безопасных лестниц.

Трубопроводы сжатого воздуха, ацетилена и кислорода прокладываются с уклоном не менее 0,001; они должны быть снабжены конденсационными горшками или водоотделителями, установленными в соответствующих местах.

Трубопроводы для сжатого воздуха, кислорода и ацетилена запрещается прокладывать через дымовые трубы и каналы, а также в непосредственной близости к открытому огню или сильно нагретым предметам. Так как с увеличением температуры увеличивается давление газа, прокладка трубопроводов сжатого воздуха вблизи нагретых поверхностей допускается лишь при условии покрытия трубопроводов изоляцией.

Трубопроводы сжатого воздуха, кислорода и ацетилена в случае необходимости снабжаются компенсаторами или их заменяющими изгибами для компенсации температурных удлинений трубопроводов.

Заделка креплении в каменных, бетонных и железобетонных стенах, перекрытиях и конструкциях должна производиться цементным раствором состава 1 : 1 при марке цемента не ниже 200.

Особенности прокладки ацетиленовых трубопроводов.

Запрещается установка ацетиленопроводов рядом с пожароопасными местами, в местах высоких температур или рядом с высоковольтными проводами, в общем там, где возможно образования огня. Также исключают добавление красной меди в различные фитинги, задвижки, фланцевые соединения, так как ацетилен с медью при длительном соприкосновении образует ацетилениды, которые взрываются при нагреве. В качестве исключения возможно добавление меди в сплав не более 70%).

В уплотнении стальных ацетиленовых трубопроводов рекомендуется использовать нержавеющие сорта стали или никеля.

В точках потребления ацетилена необходимо установить водяной затвор.

При одновременном увеличении температуры до 450-500° и давления до 1.5-2.0 ати, ацетилен взрывается, при условии, что он газообразный и химически чистый.

Смесь ацетилена и кислорода взрывается от искры, огня, а также от нагрева при атм. давлении, в том случае, если содержание ацетилена в данной смеси от 2.8 до 93%.

Смесь ацетилена и воздуха взрывается от искры, огня, а также от нагрева при атм. давлении, в том случае, если содержание ацетилена в данной смеси от 2.8 до 65%.

Особенности прокладки кислородных трубопроводов.

Перед установкой или монтажом стальные трубы или арматуру необходимо обезжирить, так как в соединении сжатого кислорода с маслом либо жиром возможно образование огня, а в следствии и взрыва. Для этих целей используют дихлорэтан. Его наносят на фланцы и трубы, которые перед сбалчиванием обрабатываются раствором щелочи с последующей просушкой, также для этих целей подойдет авиационный бензин.

Трубопроводы, прокладываемые в цехах, окрашиваются как обычно: кислородные—в синий, а ацетиленовые—в белый цвета.

Испытания и ввод в эксплуатацию.

Весь газопровод в целом и его отдельные участки перед пуском газа должны быть подвергнуты гидравлическому испытанию на полуторное рабочее давление, но не менее рабочего плюс 5 ати. После гидравлического испытания газопровод должен быть ис-пытан воздухом на давление равное рабочему.

Устойчивость воздушного давления контролируется манометром в продолжение 15 мин., причем за это время допускается падение давления не более 1 % от начального.

Максимальное гидравлическое испытательное давление выдерживается в течение всего времени, необходимого для осмотра испытываемого участка. Максимальное давление измеряется в наивысшей точке трубопроводов.

Участок трубопровода, имеющий только сварные стыки и не имеющий арматуры, считается принятым в том случае, если испытательное давление остается неизменным в течение всего времени осмотра (во всяком случае не менее 2 час.) и если при непосредственном осмотре не будет обнаружено никаких дефектов в швах. Падение давления допускается только для участков со смонтированной арматурой и имеющих соединения с уплотнительным материалом (фланцы и т. п.), однако и в этом случае падение давления допускается не более чем на 0,3 ати в течение 10 мин.

Перед пуском в эксплуатацию все трубопроводы для ацетилена и кислорода в течение 10—15 мин. продуваются соответствующим газом: кислородный трубопровод—кислородом (1 раз), а ацетиленовый—ацетиленом (2 раза). При этом важно, чтобы персонал производящий пуск системы ацетилено- и кислородо- проводов и трубопроводов сжатого воздуха был в должной степени проинструктирован.

4.4. Прокладка воздухораспределительных сетей

Всасывающий воздухопровод компрессора следует прокладывать вдали от поверхностей, излучающих тепло, так как повышение температуры всасываемого воздуха на каждые 3 градуса вызывает снижение весовой производительности компрессора примерно на 1 %.

От каждого фильтра к компрессору прокладывают обычно самостоятельный всасывающий воздухопровод, но иногда от одной фильтркамеры прокладывают общий воздухопровод, к которому подключают всасывающие патрубки всех компрессоров станции. Такое решение затрудняет условия проведения ремонта, а также ухудшает работу каждой компрессорной установки при одновременной работе нескольких установок.

Всасывающий воздухопровод желательно прокладывать в каналах под полом компрессорной станции. При надземной прокладке всасывающего воздухопровода в помещении компрессорной станции поверхность его должна быть изолирована от воздействия температуры окружающего воздуха, которая в помещении компрессорной станции выше наружной температуры.

К воздухопроводам компрессорной станции предъявляются следующие требования:

— устройство трубопроводов сжатого воздуха должно обеспечивать полную безопасность для обслуживающего персонала и соответствовать правилам изготовления, монтажа, содержания и обслуживания трубопроводов, находящихся под давлением;

— монтажная схема трубопроводов должна быть рациональной, наглядной и обеспечивать легкую и безошибочную эксплуатацию трубопроводов, оборудования и арматуры;

— монтаж и эксплуатация трубопроводов должны обеспечивать минимальные потери давления и утечки. Для воздухопроводов допустимое падение давления должно быть не более 0,15 МПа;

— стоимость изготовления, монтажа и эксплуатации трубопроводов, а также их протяженность должны быть минимальными;

— схемы трубопроводов и расстановка на них арматуры должны обеспечивать возможность проведения ремонтных работ, связанных с заменой арматуры, без остановки компрессорной станции; с этой целью наиболее надежной считается схема, предусматривающая индивидуальную работу каждой компрессорной установки;

— все трубопроводы, подвергающиеся нагреву и находящиеся на такой высоте, при которой человек может получить ожог, должны иметь теплоизоляцию;

— в производственных помещениях воздушных компрессорных станций прокладка газопроводов с природным или искусственным газом запрещается, так как при утечках газа и засасывания его воздушным компрессором может произойти взрыв.

Вибрации воздухопровода, вызывающие опасные напряжения и отражающиеся на надежности уплотнений, возникают по двум причинам. Одной из них являются колебания компрессора и его фундамента, которые передаются на примыкающие к цилиндрам участки газопровода или на опоры более отдаленных участков. Другой причиной служит пульсирующий характер потока газа. В большинстве случаев последняя причина является основной, причем иногда вызываемые ею вибрации газопровода так значительны, что сообщаются компрессору.

В прямых участках воздухопровода пульсация потока может возбудить лишь незначительные вибрации, поскольку возмущающими являются малые по величине силы. Значительная возмущающая сила возникает только в криволинейных участках или местах излома оси газопровода, где вследствие изменения направления потока проявляется реактивное давление, действующее на стенку трубы.

Вибрации вызывают расшатывание опор воздухопровода иногда с образованием трещин в стенах машинного зала. При этом возможны случаи смещения опор и появления дополнительных напряжений. Вибрации воздухопровода являются источником шума и причиной частого выхода из строя установленных на компрессоре манометров, термометров и других приборов.

Сильной вибрацией часто подвергаются трубы водопровода и продувки, присоединенные к вибрирующим аппаратам или имеющие общую опору с трубами газопровода.

Наибольшие напряжения возникают в штуцерах аппаратов, с которыми скреплены вибрирующие трубы. Для надежности штуцеры всех аппаратов, связанных с газопроводом, должны быть усиленны посредством нескольких радиально расположенных косынок, которые приваривают к фланцу, патрубку и корпусу аппарата.

Допускаемые максимальные амплитуды вибраций основных трубопроводов и межступенчатых аппаратов должны быть не выше 0,15–0,20 мм при частоте до 40 Гц.

Для уменьшения вибрации усиливают закрепление трубопроводов, устанавливают промежуточные опоры или подвешивают к вибрирующим участкам грузы на упругих подвесках. Но в большинстве случаев наиболее эффективным средством является устройство буферных емкостей с различным расположением непосредственно у цилиндров компрессоров.

Внутри помещений компрессорных станций и цехов воздухопроводы прокладываются как открыто – по стенам, колоннам, балкам, так и в каналах – проходных, полупроходных и непроходных.

Воздухопроводы в районе компрессорной станции, а также воздухопроводы, идущие к цехам, т. е. межцеховые воздухопроводы, могут быть как подземные, так и надземные.

Межцеховые воздухораспределительные сети монтируются преимущественно по тупиковой схеме. Внутрицеховые – по кольцевой. Предельная скорость воздуха в сети 25 м/с.

Прокладка подземных воздухопроводов разрешается по проездам и территории, не подлежащей застройке.

Разрешается совместная открытая и канальная прокладка воздухопроводов с трубопроводами других газов и жидкостей, а также в траншеях, засыпаемых грунтом, если технические условия на прокладку трубопроводов этих газов и жидкостей допускают такое совмещение. Расстояние по горизонтали и вертикали между воздухопроводами и другими трубопроводами должно быть не менее 250 мм в свету. Допускается прокладка воздухопроводов в каналах совместно с силовыми, осветительными и телефонными кабелями при условии защиты кабелей в соответствии с «Правилами устройства электротехнических установок».

При открытой прокладке расстояние между воздухопроводами и изолированными электрокабелями должно быть не менее 500 мм, а между воздухопроводами и голыми проводами – не менее 1000 мм.

Прокладка подземных воздухопроводов должна осуществляться с соблюдением приведенных ниже расстояний от:

— стен здания в зависимости от конструкций и глубины заложения их, а также характера грунта – не менее 1,5 м при хороших грунтах и не менее 3 м – при макропористых грунтах;

— трубопроводов водоснабжения, канализации и водостоков в зависимости от глубины их заложения и с таким расчетом, чтобы ремонт или строительство указанных трубопроводов и воздухопроводов не нарушали их нормальную эксплуатацию, но не менее 1 м;

— внутризаводских железнодорожных путей – не менее 3,5 м от оси пути;

— трамвайных рельсов не менее 1,5 м;

— древесных насаждений – не менее 2 м;

— телефонных, осветительных и силовых кабелей – не менее 0,5 м.

В местах пересечения подземных воздухопроводов с электрокабелями, водопроводом, канализацией, водостоками и другими подземными сооружениями вертикальное расстояние между ними должно быть не менее 0,2 м, а в местах пересечения с трамвайными рельсами – не менее 1 м. При этом электрокабели должны быть защищены в соответствии с требованиями «Правил устройства электрических установок», а воздухопроводы заключены в футляры.

Воздухопроводы, по которым транспортируется сжатый воздух низкого давления (до 2,5 МПа) и содержащий в себе влагу, должны укладываться ниже уровня промерзания грунта. Воздухопроводы осушенного воздуха могут укладываться в зоне промерзания грунта, но не менее 0,8 м от верха трубы до поверхности земли. При этом глубина укладки воздухопроводов должна выбираться такой, чтобы влияние возможных динамических нагрузок не вызывало в трубах опасных напряжений.

Надземная прокладка применяется:

— при высоком уровне грунтовых вод;

— в районах с вечной мерзлотой;

— в условиях скального грунта;

— при небольшом расстоянии между цехами.

Прокладка межцеховых воздухопроводов может быть осуществлена на эстакадах, мачтах, столбах, а также на кронштейнах по стенам зданий. Воздухопроводы, прокладываемые на кронштейнах по наружным стенам зданий, должны быть удалены от стен на расстояние, исключающее возможность попадания на них стекающих с крыш атмосферных вод и обрушивающихся наледей.

Прокладка надземных воздухопроводов совместно с электропроводами и электрокабелями запрещается.

Габариты приближения надземных воздухопроводов к надземным сооружениям должны отвечать следующим нормам:

— к линии высоковольтной электропередачи – не менее 10 м при параллельной прокладке и не менее 2 м – при пересечении;

— к низшей точке вагонетки подвесной дороги по вертикали – не менее 1 м, причем воздухопроводы должны быть защищены от повреждений в случае падения вагонетки;

— к железнодорожным путям и шоссейным дорогам – по нормам проектирования указанных дорог.

Подземные воздухопроводы, предназначенные для транспортировки воздуха под давлением до 1 МПа, должны иметь уклон по рельефу местности не менее 0,002 по ходу и не менее 0,005 против хода воздуха. Ответвления должны прокладываться с уклоном в сторону магистрали. Воздухопроводы, транспортирующие воздух под давлением свыше 1 МПа, могут быть проложены без уклонов.

Соединение труб воздухопроводов обычно осуществляется при помощи сварки. Сварку труб разрешается производить любым способом, обеспечивающим надлежащее качество сварного шва по правилам Технадзора.

Допускается сварка трубопроводов, ответвлений и штуцеров, а также арматуры, стальных литых и кованых фасонных частей специально разработанной конструкции. Тройники, крестовины и другие фасонные части могут изготовляться сваркой из труб.

Диаметр штуцеров, ввариваемых непосредственно в трубопровод давлением свыше 4 МПа и диаметром более 50 мм, должен быть не более 0,6 наружного диаметра трубопровода.

Фланцевые соединения применяются при подключении трубопровода к аппаратуре, в местах установки арматуры и контрольно-измерительных приборов, а также на границах монтажных участков.

Соединение труб и коммуникаций сверх высокого давления (32,5 и 70 МПа) осуществляется при помощи сферических линз, устанавливаемых в конусные выточки торцов труб.

Соединения водогазопроводных труб допускается производить на резьбе с помощью муфт.

Воздухопровод должен иметь возможность свободного температурного удлинения, под влиянием которого не должны происходить выпучивание трубопровода, расстройство его фланцевых соединений и деформации соединенных с воздухопроводом машин или аппаратов. Отсюда опоры под трубопроводы должны быть подвижными.

Для определения величины пролета между опорами, а также при расчете опор и подвесок должна приниматься большая из приведенных ниже двух нагрузок: нагрузки от собственного веса трубопровода с учетом веса воды, наполняющей трубопровод, и нагрузки от собственного веса трубопровода, конденсата и изоляции.

Для труб диаметром до 100 мм вес конденсата берется равным 20 % от сечения, для труб диаметром от 101 до 500 мм – 15 % от сечения, и для труб диаметром более 500 мм – 10 % от сечения.

Определения расстояния между опорами под неизолированные трубопроводы производится по таблицам в зависимости от диаметра трубы.

Воздухопроводы, имеющие термоизоляцию, должны укладываться на опоры так, чтобы расстояние от стены до поверхности изоляции было не менее 60 мм.

После монтажа трубопроводы должны быть испытаны. Перед испытанием воздухопроводы подвергаются наружному осмотру, подземные – до засыпки траншей, надземные – до укладки на опоры. При осмотре производится проверка уклона трубопровода, глубины его заложения, состояния основания (постели) и изоляции, в соответствии с требованиями инструкций по монтажу.

После наружного осмотра участок воздухопровода с установленными на нем арматурой, компенсаторами и пр. подвергается предварительному гидравлическому испытанию на прочность.

Для воздухопроводов с рабочим давлением ниже 0,5 МПа пробное давление устанавливается 150 % от рабочего, но не менее 0,2 МПа, а для воздухопроводов с рабочим давлением выше 0,5 МПа пробное давление устанавливается 125 % от рабочего.

Смонтированный и подготовленный к сдаче участок или весь воздухопровод (подземный после засыпки его не менее как на 0,5 м грунтом, надземный – после укладки на опоры) подвергается испытанию на плотность сжатым воздухом под давлением, равным рабочему. Начало испытания устанавливается не ранее чем через 24 часа после наполнения трубопровода воздухом с тем, чтобы температура воздуха в трубопроводе сделалась равной температуре окружающей среды.

Испытание на плотность продолжается 34 часа. Величина утечки воздуха из системы в среднем за 1 час испытания должна быть не более: для воздухопроводов с рабочим давлением до 0,1 МПа – 2%, для воздухопроводов с рабочим давлением свыше 0,1 МПа – 1% от объема воздуха, находящегося в воздухопроводе в начале испытания.

После окончания монтажа и всех испытаний воздухопроводы необходимо продуть чистым воздухом. Скорость воздуха в трубопроводе должна быть 15–20 м/сек.

Продувку необходимо производить до тех пор, пока на белой бумаге (наклеенной на щит), поднесенной к концу труб, не будет замечено следов твердых частиц, выносимых струей воздуха из трубопровода.

Все трубопроводы как внутри компрессорной станции, так и вне ее должны покрываться антикоррозийным лаком или масляной краской. Лаком покрываются трубопроводы, подлежащие термоизоляции.

Термоизоляцией покрываются всасывающие воздухопроводы, если они прокладываются по стенам и колоннам внутри машинного зала, а также в тех случаях, если всасывающий воздухопровод почему-либо прокладывается в одном канале с нагнетательным воздухопроводом.