Содержание

- Требования, предъявляемые к грузозахватным приспособлениям. Периодичность осмотра.

- Требования Правил к грузозахватным приспособлениям.

- 3.2. Съемные грузозахватные приспособления

- Требования, предъявляемые к грузозахватным приспособлениям. Периодичность осмотра и испытания.

- Охрана Труда

- Требования к эксплуатации грузозахватных приспособлений

Требования, предъявляемые к грузозахватным приспособлениям. Периодичность осмотра.

Съемные грузозахватные приспособления относятся к разряду наиболее ответственных устройств, на которые распространяются требования правил безопасности и нормативных документов Ростехнадзора.

Изготовление и ремонт съемных грузозахватных приспособлений производится специализированными предприятиями в соответствии с нормативными документами, техническими условиями и технологическими картами.

Грузозахватные приспособления после изготовления и ремонта испытываются нагрузкой на 25% выше их паспортной грузоподъемности. Все грузозахватные приспособления, находящиеся в эксплуатации, должны иметь паспорт и клеймо или прочно прикрепленную металлическую бирку, с указанием: номера, грузоподъемности и даты испытания (месяц, год).

Съемные грузозахватные приспособления должны содержаться в исправном состоянии и обеспечивать безопасные условия работы путем организации необходимого осмотра, ремонта, надзора и обслуживания, согласно требованиям правил безопасности.

Осмотр съемных грузозахватных приспособлений должен проводиться в соответствии с требованиями Инструкции по эксплуатации стропов, определяющей порядок и методы осмотра, браковочные признаки, а так же методы устранения обнаруженных дефектов.

Для осмотра стропов, находящихся в эксплуатации, начальник структурного подразделения из числа ИТР подразделения должен назначить приказом ответственного по надзору за безопасной эксплуатацией подъемных сооружений, съемных грузозахватных приспособлений и стропов.

Лицо, ответственное за контроль состояния стропов, должно быть обучено и аттестовано в установленном порядке.

Согласно требованиям правил безопасности, стропальщики должны производить осмотр съемных грузозахватных приспособлений перед их применением, а ИТР и лица, ответственные за безопасное производство работ грузоподъемными машинами, должны производить их осмотр с записью в журнале учета и осмотра, в следующие сроки:

— стропы и мягкие полотенца — каждые 10 дней:

— траверсы, захваты и тара — каждый месяц;

— редко используемые грузозахватные приспособления — перед выдачей их в работу.

При осмотре съемных грузозахватных приспособлений необходимо обращать внимание на состояние канатов, крюков, замыкающих устройств, карабинов и места их крепления, на сварные соединения, на состояние рабочих поверхностей, при этом, для оценки безопасности их использования, необходимо применять установленные правилами определенные критерии браковки.

При эксплуатации стропов запрещается:

— эксплуатация стропов, гибкие элементы, звенья и захватные органы которых достигли браковочного признака хотя бы по одному показателю;

— подъем и перемещение грузов с отклонением гибкого элемента стропа от плоскости захватного органа стропа, создающим боковой изгиб захватного органа;

— зацеп груза за рог крюка стропа;

— завязывать гибкие элементы стропа узлами;

— эксплуатация стропов, не имеющих маркировочные бирки;

— эксплуатация одно и многоветвевых стропов, не имеющих паспорта;

— эксплуатация стропов, с крюками у которых изготовителем предусмотрены предохранительные замки, без предохранительных замков.

Признаками браковки стропов из стальных круглопрядных и плоских канатов являются:

— наличие на любой ветви стропа шести и более обрывов наружных проволок каната на участке длиной равной шести шагам свивки каната;

— наличие на любой ветви стропа трех и более обрывов наружных проволок каната на одной пряди каната или в петле стропа;

— разрыв одной пряди каната любой ветви стропа;

— уменьшение диаметра проволок каната на 30% и более на любой ветви стропа, из-за поверхностного износа и коррозии проволок каната;

— необратимые деформации каната любой ветви стропа, такие как волнистость, местное уменьшение диаметра или толщины каната, выдавливание металлического сердечника на поверхность каната, выдавливание проволок каната на его поверхность, раздавливание и перекручивание каната, местный залом и перегиб каната,

— изменение цвета проволок, вследствие воздействия повышенной температуры окружающей среды или электрического тока.

Признаками браковки стропов ленточных и синтетических круглых, а также волокнистых канатов являются:

— поперечные или продольные разрезы, разрывы ленты и каната;

— местные расслоения по ширине ленты на суммарной длине 500мм и более;

— местные расслоения по краям ленты на длине 200мм и более;

— разрыв трех и более строчек шва;

— поверхностные обрывы нитей ленты общей длиной 10% и более от ширины ленты;

— обрыв 6 и более каболок или проволок волокнистого каната;

— поверхностный износ каната, ленты или чехла на 10% и более от первоначальных размеров;

— наличие узла связки на ветви стропа;

— выпучивание нитей ленты или прядей волокнистого каната на их поверхность;

— не отмываемые загрязнения (нефтепродуктами, смолами, красками и т.п.) на длине 50% и более от общей длины ленты, волокнистого каната.

Стропы грузовые ремонту не подлежат.

Дата добавления: 2017-02-28; просмотров: 10648 | Нарушение авторских прав

Требования Правил к грузозахватным приспособлениям.

Ответ:

Изготовление грузозахватных приспособлений и тары должно производиться в соответствии с нормативными документами и технологическими картами. В случае применения сварки в проектной документации должны содержаться указания по ее выполнению и контролю качества.

Грузозахватные приспособления (стропы, цепи, траверсы, захваты и т.п.) после изготовления подлежат испытанию на предприятии — изготовителе, а после ремонта (кроме стропов) — на предприятии, на котором они ремонтировались. Стропы ремонту не подлежат.

Грузозахватные приспособления должны подвергаться осмотру и испытанию нагрузкой, на 25% превышающей их паспортную грузоподъемность.

Сведения об изготовленных грузозахватных приспособлениях должны заноситься в Журнал учета грузозахватных приспособлений, в котором должны быть указаны наименование приспособления, паспортная грузоподъемность, номер нормативного документа (технологической карты), номер сертификата на примененный материал, результаты контроля качества сварки, результаты испытаний грузозахватного приспособления.

Грузозахватные приспособления должны снабжаться клеймом или прочно прикрепленной металлической биркой с указанием номера, паспортной грузоподъемности и даты испытания. Грузозахватные приспособления, кроме клейма (бирки), должны быть снабжены паспортом.

Лицо, ответственное за безопасное производство работ кранами, обязано:

— вести учет съемных грузозахватных приспособлений, тары и крановых весов;

— выдавать разрешение на эксплуатацию вновь вводимых съемных грузозахватных приспособлений, тары и крановых весов с записью в журнале учета и осмотра;

— контролировать и обеспечивать процесс навешивания бирок на прошедшие осмотр, неисправные и не допущенные к эксплуатации съемные грузозахватные приспособления;

— перед применением новых изготовленных или приобретенных у других предприятий грузозахватных приспособлений другой конструкции, знакомить стропальщиков с устройством и принципом работы, с порядком и методом осмотров, браковочными показателями;

— производить осмотр грузозахватных приспособлений: траверс, клещей, крановых весов, подвесок и тары – один раз в месяц, а стропов (за исключением редко используемых) каждые 10 дней, с записью результатов в журнале осмотров;

— редко используемые съемные грузозахватные приспособления должны осматриваться перед выдачей их в работу с росписью в том же журнале;

— не допускать нахождения на участке и использование съемных грузозахватных приспособлений и тары, имеющих дефекты, не имеющих маркировки и не записанных в журнале учета и осмотра;

— при обнаружении неисправных съемных грузозахватных приспособлений и тары, убрать их с места производства работ, передать на ремонт ответственным за организацию ремонтов съемных грузозахватных приспособлений и тары по подразделению, с записью в журнале осмотра.

Выбор стропов начинают с определения массы груза и расположения его центра тяжести. Если на грузе таких обозначений нет, то необходимо уточнить эти параметры у мастера, бригадира или лица, ответственного за производство грузоподъемных работ. Во всех случаях стропальщик должен сам убедиться в том, что груз, подлежащий перемещению может быть поднят имеющимися в его распоряжении грузоподъемными средствами. Определив массу поднимаемого груза и расположение центра тяжести, стропальщик определяет число мест застропки и их расположение с таким расчетом, чтобы груз не мог опрокинуться или самостоятельно развернуться. Из этого расчета выбирают строп или подходящее грузозахватное приспособление, закрепленные за стропальщиком. Одновременно следует учитывать длину выбираемого многоветвевого стропового грузозахватного приспособления.

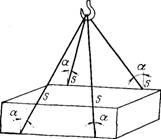

При выборе длины стропа следует исходить из того, что при малой длине угол между ветвями строп будет больше 90°, а при большой длине — теряется высота подъема груза и возникает возможность его кручения. Оптимальные углы между ветвями строп находятся в пределах 60—90° (рис. 1). При выборе строп следует также определить, из каких элементов должна состоять гибкая часть стропа (стальной канат или цепь, траверса или другой вид жестких строп и т. п.) и какие концевые и захватные элементы целесообразнее использовать для подъема конкретного груза. Перед работой следует тщательно проверить состояние крановой подвески с крюком и крюковой обоймы.

Рис. 1. Схема распределения нагрузок на ветви стропа:

I — рекомендуемая зона захвата груза; II — нерекомендуемая

При обнаружении неисправности следует доложить об этом крановщику.

Выбор стропа

Определив массу поднимаемого груза, стропальщик должен правильно выбрать строп с учетом нагрузки, которая возникает в каждой его ветви. Нагрузка, приходящаяся на каждую ветвь, меняется в зависимости от числа мест зацепки груза, от его размеров, от угла между ветвями стропа, от длины его ветвей. Усилия, возникающие в ветвях стропа при подъеме груза, можно определять двумя способами (рис. 2). Нагрузку, приходящуюся на каждую ветвь стропа, можно определить по первому способу так

S — Qg/nk cos а,

где Q — масса груза; n — число ветвей стропа; а — угол между вертикально опущенной осью и ветвью стропа; k— коэффициента неравномерности нагрузки стропа на каждую ветвь, зависящую от п; g — ускорение свободного падения 9,8 м/с2). Заменив для простоты расчета ~l/cosa коэффициентом m, получим S = mQg/nk. Значения величин, применяемых в формуле, приведены ниже:

| n | … 1 | — | — | ||||

| k | … 1 | 0,75 | 0,75 | — | — | — | |

| а, град | … 0 | ||||||

| m | … 1 | 1,04 | 1,06 | 1,16 | I ,31 | 1 ,41 |

При подъеме груза массой 1000 кг, числом ветвей стропа п = 4 и а = 45° имеем

Рис. 2. Схема строповки грузов четырехветвевым стропом

S= 1,42-10 000-9,8/4-0.75 = 46 390 Н,

Грузоподъемная сила, приходящаяся на одну ветвь стропа, равна ~50 кН.

При подсчете усилий в ветвях стропа вторым способом замеряем длину С ветвей (в нашем случае 3000 мм) и высоту А треугольника, образованного ветвями стропа (в нашем случае 2110 мм). Полученные значения подставляем в формулу

S = QCg/Ank.

Нагрузка на одну ветвь стропа 5= 10 000.3000.9,8/2110-4.0,75 = 46 450 Н,

т. е. также равна ~50 кН.

Нагрузка, приходящаяся на одну ветвь стропа, прямо пропорциональна углу между ветвями стропа и обратно пропорциональна числу ветвей. Таким образом, для подъема того или иного груза имеющимся стропом стропальщик должен проверить, чтобы нагрузка на каждую ветвь стропа не превышала допустимой, указанной на бирке, клейме или надписи. В соответствии с действующими правилами Госгортехнадзора грузоподъемность стропов, имеющих несколько ветвей, рассчитывают с учетом угла между ветвями 90°. Поэтому, работая групповыми стропами, нужно лишь следить, чтобы угол а не превышал 45°. Если груз обвязывается одноветвевыми стропами, например облегченными, рассчитанными на вертикальное положение (а = 0°), то возникает необходимость учитывать изменения угла и, следовательно, нагрузки на ветви стропа.

Нагрузки, действующие на одну ветвь стропа при различных углах между ветвями, приведены в табл.

НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА ВЕТВЬ СТРОПА, кН

При строповке груза групповым стропом нагрузка на его ветви, если их более трех, в большинстве случаев распределяется неравномерно, поэтому стропальщик должен стремиться так зацепить груз, чтобы все ветви стропа после зацепления и натяжения имели по возможности одинаковую длину, симметричность расположения и одинаковое натяжение.

3.2. Съемные грузозахватные приспособления

Что называют съемным грузозахватным приспособлением?

Съемное грузозахватное приспособление — это устройство, соединяющее груз с краном. Оно навешивается на крюк крана, легко снимается с крюка и отсоединяется от груза.

К съемным грузозахватным приспособлениям относятся стропы, траверсы, захваты. К ним также следует отнести одноканатные грейферы, которые навешиваются на крюк крана.

Какие требования предъявляются к изготовлению грузозахватных приспособлений?

Изготовление грузозахватных приспособлений должно производиться в соответствии с нормативными документами и технологическими картами.

Грузозахватные приспособления после изготовления должны подвергаться осмотру и испытанию нагрузкой, превышающей их паспортную грузоподъемность на 25 %.

Они должны снабжаться клеймом или прочно прикрепленной металлической биркой.

Грузозахватные приспособления должны быть снабжены паспортом. Какие бывают стропы? Каковы их преимущества и недостатки?

Стропы бывают следующих видов:

-

канатные, изготовляемые из стальных канатов;

-

цепные, изготовляемые из круглозвенных цепей;

-

текстильные, изготовляемые из синтетических канатов и лент.

Все указанные стропы имеют свои преимущества и недостатки. В настоящее время в России канатные стропы — самые распространенные. Они надежны, в них легче вовремя обнаружить неисправность, но при большой грузоподъемности канатные стропы тяжелые и недостаточно гибкие.

Цепные стропы обладают большой гибкостью, но они еще более тяжелые, чем канатные. Цепной строп может внезапно разрушиться вследствие образования и быстрого раскрытия трещины, поэтому необходим постоянный контроль состояния звеньев цепи.

Текстильные стропы легкие, гибкие, не деформируют груз. Текстильные стропы безопасней в эксплуатации, чем канатные, на них не бывает торчащих металлических проволок, которые травмируют руки, портят рукавицы и спецодежду. Но они легко повреждаются от порезов, открытого огня, сварочных работ и ультрафиолетового излучения.

Какие конструкции стальных канатов применяются для изготовления стропов?

Для изготовления стропов применяют канаты двойной, крестовой свивки с органическим сердечником (ОС) конструкций:

6∙19(1+6+6/6)+1 ОС ЛК-Р

6∙36(1+7+7/7+14)+1 ОС ЛК-РО

Для перемещения грузов, имеющих температуру до 400°С, применяют канаты, имеющие стальной сердечник.

Каких типов изготавливаются канатные стропы?

Канатные стропы общего назначения согласно РД 10-33-93 бывают следующих типов.

1. Ветвевые (рис. 3.7, а, б), предназначенные для зацепки грузов:

-

1СК (одноветвевой строп канатный) — грузоподъемность 0,5… 20 т;

-

2СК (двухветвевой строп канатный) — грузоподъемность 0,5… 20 т;

-

ЗСК (трехветвевой строп канатный) — грузоподъемность 0,63… 20 т;

-

4СК (четырехветвевой строп канатный) — грузоподъемность 0,63… 32 т.

2. Универсальные (рис. 3.7, в, г), предназначенные для обвязки грузов:

-

УСК1 (универсальный строп канатный, исполнение 1) — грузоподъемность 0,5… 32 т;

-

УСК2 (универсальный строп канатный, исполнение 2) — грузоподъемность 0,5… 32 т.

Для строповки грузов могут применяться конструкции стропов, изготовленные в соответствии с другими нормативными документами.

Рис. 3.7. Канатные стропы:

а — типа 1СК; б — типа 4СК; в — типа УСК1; г — типа УСК2; 1 — захват; 2 — ветвь канатная; 3 — навесное звено

В условном обозначении стропа указывают его тип, грузоподъемность и длину. Например, 2СК— 1,6/1000 расшифровывается как двухветвевой строп канатный грузоподъемностью 1,6 т, длиной 1 000 мм.

Как устроены канатные стропы?

Ветвевой строп (см. рис. 3.7, а, б) состоит из навесного звена (кольца) 3, канатных ветвей 2 и захватов (концевых звеньев) 1.

Рис. 3.8. Звенья стропов:

а — типа РТ; б — типа Т; в — типа О; г — типа Ов; д — крюки; е — карабин; ж — скоба; 1 — замок; 2 — штырь

Для изготовления стропов применяют навесные звенья (рис. 3.8, а — г) следующих типов: Рт (разъемное треугольное), Т (треугольное), О (овоидное), Ов (овальное).

В качестве захватов обычно применяют крюки, но могут быть использованы скобы, карабины и другие изделия. Крюки стропов (рис. 3.8, д) должны иметь предохранительный замок 1, предотвращающий выпадение крюка из петли при зацепке груза. Скоба для соединения со стропом и строповочными деталями груза (рис. 3.8, ж) имеет съемный штырь 2.

Какими способами может быть выполнена заделка концов каната при изготовлении стропов?

Заделку концов каната при изготовлении стропов выполняют следующими способами:

-

заплетка с последующей обмоткой (оклетневкой) выступающих концов прядей (рис. 3.9, а);

-

опрессовка алюминиевой втулкой (рис. 3.9, б).

Рис. 3.9. Способы изготовления канатных стропов:

а — заплетка свободного конца; б — опрессовка алюминиевой втулкой; 1 — коуш; 2 — проволока; 3 — втулка

Способ заплетки заключается в том, что пряди распущенного конца каната вплетают между прядями нераспущенного каната. Технология заплетки должна соответствовать нормативной документации. Концы свободных прядей обрезают, сращенный участок обматывают (оклетневывают) мягкой проволокой 2 или другим материалом, пригодным для этой цели.

Алюминиевую втулку 3 надевают на ветвь каната, образующую петлю вокруг коуша 1 таким образом, чтобы конец вспомогательной ветви каната выходил из втулки после опрессовки не менее чем на 2 мм. Собранную заготовку сдавливают прессом до получения круглого поперечного сечения втулки.

Петля стропа, сопряженная с кольцами, крюками или другими деталями, должна быть выполнена с применением коуша для предохранения каната от перетирания. В петли универсальных стропов коуши не устанавливают.

Каких типов изготавливаются цепные стропы?

Цепные стропы (рис. 3.10) общего назначения согласно РД 10-33—93 изготавливают ветвевыми:

-

1СЦ (одноветвевой строп цепной) — грузоподъемность 0,5… 12,5 т;

-

2СЦ (двухветвевой строп цепной) — грузоподъемность 0,5… 16 т;

-

ЗСЦ (трехветвевой строп цепной) — грузоподъемность 1,0…25 т.

Для строповки грузов могут применяться конструкции цепных стропов, изготовленные в соответствии с другими нормативными документами, например универсальные цепные стропы (УСЦ).

Рис. 3.10. Цепной строп типа 2СЦ:

1 — бирка; 2 — ветвь цепная

Что должно быть указано на бирке канатного или цепного стропа? Где располагается бирка?

Канатные и цепные стропы должны снабжаться клеймом или прочно закрепленной металлической биркой с указанием:

-

порядкового номера стропа по системе нумерации завода-изготовителя;

-

грузоподъемности стропа в тоннах;

-

даты испытаний (месяц, год).

Также рекомендуется указывать наименование предприятия-изготовителя или его товарный знак. В отдельных случаях изготовители указывают дополнительную информацию: обозначение стропа, длину и т. п. На рис. 3.11 показано, как могут выглядеть бирки стропов.

На ветвевых стропах (см. рис. 3.10) бирку 1 крепят к навесному звену. Встречаются ветвевые стропы, у которых маркировочное клеймо нанесено на навесном звене, а бирка отсутствует. На универсальных стропах бирка может быть закреплена в заплетке, клеймо может быть выбито на опрессовочной втулке.

Каких типов изготавливаются текстильные стропы?

В соответствии с РД 24-СЗК-01—01 изготавливают текстильные стропы следующих типов.

1. Ветвевые (рис. 3.12, а):

-

1СТ (одноветвевой строп текстильный) — грузоподъемность 0,5… 12,5 т;

-

2СТ (двухветвевой строп текстильный) — грузоподъемность 0,5… 15 т;

-

ЗСТ (трехветвевой строп текстильный) — грузоподъемность 1… 20 т;

-

4СТ (четырехветвевой строп текстильный) — грузоподъемность 1… 12,5 т.

2. Универсальные (рис. 3.12, б-г):

-

СТП (строп текстильный петлевой) — грузоподъемность 0,5… 20 т;

-

СТК (строп текстильный кольцевой) — грузоподъемность 0,5… 20 т;

-

СТКк (строп текстильный кольцевой круглопрядный) — грузоподъемность 1… 100 т.

Рис. 3.11. Бирки стропов

Рис. 3.12. Текстильные стропы:

а — типа 2СТ; б — типа СТП; в — типа СТК; г — типа СТКк; 1 — ветвь текстильная; 2 — кожух; 3 — волокна; 4 — этикетка

Для изготовления текстильных стропов применяют синтетические материалы: полиэстер, капрон, полипропилен. Текстильные ленточные стропы сшивают из плоской тканой ленты. Круглопрядные стропы СТКк состоят из множества бесконечных кольцевых полимерных волокон 3, заключенных в защитный кожух (рукав) 2. Кроме перечисленных наиболее распространенных типов изготавливают текстильные стропы и других конструкций.

Что должно быть указано на этикетке текстильного стропа?

На каждый текстильный строп (см. рис. 3.12, в) пришивается этикетка (бирка) 4, на которой указывают сведения, необходимые при его эксплуатации:

-

обозначение стропа;

-

товарный знак предприятия-изготовителя;

-

название материала, из которого строп изготовлен;

-

грузоподъемность стропа при использовании основных способов строповки;

-

рабочая длина;

-

дата испытания;

-

номер стропа.

С каким коэффициентом запаса прочности изготавливают стропы?

Коэффициент запаса прочности — это отношение разрывной нагрузки каната (цепи) к нагрузке в отдельной ветви стропа. Он показывает, во сколько раз натяжение ветви стропа должно быть меньше разрывной нагрузки каната (цепи), из которого строп изготовлен.

Стропы из стальных канатов должны изготавливаться с коэффициентом запаса прочности не менее 6 (шестикратный запас прочности).

Цепные стропы должны изготавливаться с коэффициентом запаса прочности не менее 4.

Стропы из растительных и синтетических волокон должны изготавливаться с коэффициентом запаса прочности не менее 8.

ВНИМАНИЕ! Несмотря на то, что стропы рассчитаны с запасом прочности, недопустимо превышать грузоподъемность стропа, указанную на бирке.

От чего зависит натяжение ветвей стропа? На какой угол между ветвями рассчитаны стропы?

Натяжение S ветви одноветвевого стропа равно массе груза Q (рис. 3.13). Натяжение S в каждой ветви многоветвевого стропа рассчитывают по формуле

S = Q/(n cos a),

где п — число ветвей стропа; cos a — косинус угла наклона ветви стропа к вертикали.

Конечно, стропальщик не должен определять нагрузки в ветвях стропа, но он должен понимать, что при увеличении угла между ветвями возрастает натяжение ветвей стропа. На рис. 3.14 показана зависимость натяжения ветвей двухветвевого стропа от угла между ними. Вспомните, когда вы переносите ведра с водой, нагрузка возрастает при разведении рук. Растягивающее усилие в каждой ветви двухветвевого стропа превысит массу груза, если угол между ветвями превысит 120°.

Очевидно, что при увеличении угла между ветвями возрастает не только натяжение ветвей и вероятность их разрыва, но и сжимающая составляющая натяжения Sсж (см. рис. 3.13), что может привести к разрушению груза.

ВНИМАНИЕ! Ветвевые канатные и цепные стропы рассчитаны так, что углы между ветвями не превышают 90°. Расчетный угол для текстильных стропов 120°.

Рис. 3.13. Определение натяжения ветвей стропа:

S— натяжение ветви;Q— масса груза; а — угол наклона ветви к вертикали;Sизг — изгибающая составляющая натяжения;SСЖ— сжимающая составляющая натяжения

Рис. 3.14. Зависимость натяжения ветвей стропа от угла между ними

Для чего предназначены траверсы? Какие конструкции траверс применяют для строповки грузов?

Траверсы — это съемные грузозахватные приспособления, предназначенные для строповки длинномерных и крупногабаритных грузов. Они предохраняют поднимаемые грузы от воздействия сжимающих усилий, которые возникают при использовании стропов.

По конструкции траверсы разделяют на плоскостные и пространственные.

Плоскостные траверсы (рис. 3.15, а) применяют для строповки длинномерных грузов. Основной частью траверсы является балка 2, или ферма, которая воспринимает изгибающие нагрузки. К балке подвешиваются канатные или цепные ветви 1.

Траверсы с возможностью перемещения обойм 4 вдоль балки называют универсальными (рис. 3.15, б). В обоймах установлены уравнительные блоки 5, которые обеспечивают равномерное распределение нагрузок между ветвями траверсы S1 = S2. По этой причине такую траверсу называют балансирной. Уравнительные блоки также могут применяться в конструкциях канатных стропов с числом ветвей более трех.

Пространственные траверсы (рис. 3.15, в) применяют для строповки объемных конструкций, машин, оборудования.

Разноплечую балансирную траверсу (рис. 3.15, г) применяют для подъема груза двумя кранами, она позволяет распределить нагрузки между кранами пропорционально их грузоподъемностям.

Признаки браковки траверс:

-

отсутствие клейма 3 или бирки;

-

трещины (обычно возникают в сварочных швах);

-

деформации балок, распорок, рам со стрелой прогиба более 2 мм на 1 м длины;

-

повреждения крепежных и соединительных звеньев.

Рис. 3.15. Траверсы:

а — плоскостная; б — универсальная балансирная; в — пространственная;

г — разноплечая балансирная; 1 — ветвь; 2 — балка; 3 — клеймо; 4 — обойма; 5 — уравнительный блок; S1,S2— натяжение ветвей

Какие бывают захваты?

Захваты являются наиболее совершенными и безопасными грузозахватными приспособлениями, основное преимущество которых — сокращение ручного труда. Захваты применяют в тех случаях, когда приходится перемещать однотипные грузы. В связи с большим разнообразием перемещаемых грузов существует множество различных конструкций захватов. Большинство из них можно отнести к одному из указанных далее типов.

Клещевые захваты (рис. 3.16, а) удерживают груз рычагами 1 за его выступающие части.

Рис. 3.16. Захваты:

а — клещевые рычажные на траверсе; б— фрикционный рычажный; в — фрикционный рычажно-канатный; г — эксцентриковый; д — вилочный; 1 — рычаг; 2 — клеймо; 3 — канат; 4 — эксцентрик

Фрикционные захваты удерживают груз за счет сил трения. Рычажные фрикционные захваты (рис. 3.16, б) зажимают груз с помощью рычагов 1. Рычажно-канатные фрикционные захваты (рис. 3.16, в) имеют канаты 3 с блоками, их применяют для строповки тюков, кип.

В эксцентриковых захватах (рис. 3.16, г) основной деталью является эксцентрик 4, который при повороте надежно зажимает листовые материалы.

Клиновые (цанговые) захваты предназначены для строповки грузов, имеющих круглые отверстия.

Подхваты заводятся под груз или в специальные отверстия на грузе. К ним относятся вилочные захваты (рис. 3.16, д), предназначенные для строповки поддонов.

Признаки браковки захватов:

-

отсутствие клейма 2 или бирки;

-

затупление или выкрашивание зубьев насечки на рабочих поверхностях, соприкасающихся с грузом;

-

изгибы и изломы рычагов;

-

износ шарниров.

Как работают грузозахватные приспособления с дистанционным управлением?

Применение грузозахватных приспособлений с дистанционным управлением облегчает работу стропальщика, а также повышает ее безопасность. Известны различные конструкции устройств, которые обеспечивают дистанционную расстроповку груза.

Рассмотрим штыревое строповочное устройство 1 (рис. 3.17), которым могут дополняться универсальные стропы 2. Устройство представляет собой скобу 5 с подвижным штырем 4, который дистанционно перемещается посредством троса 3. Пружина 6 предохраняет штырь от самопроизвольного перемещения. Применяя данное устройство, необходимо помнить, что случайное защемление троса может привести к самопроизвольной расстроповке груза.

Рис. 3.17. Грузозахватное приспособление с дистанционным управлением:

1 — штыревое устройство; 2 — строп; 3 — трос; 4 — штырь; 5 — скоба; 6 — пружина

Существуют также грузозахватные приспособления, обеспечивающие автоматическую (без участия стропальщика) расстроповку груза.

Требования, предъявляемые к грузозахватным приспособлениям. Периодичность осмотра и испытания.

Грузозахватные приспособления после изготовления должны подвергаться осмотру и испытанию нагрузкой, на 25 % превышающей их паспортную грузоподъемность.

Грузозахватные приспособления должны снабжаться клеймом или прочно прикрепленной металлической биркой с указанием номера, паспортной грузоподъемности и даты испытания. Грузозахватные приспособления, кроме клейма (бирки), должны быть снабжены паспортом.

Осмотр съемных грузозахватных приспособлений стропальщиком должен производиться перед каждым их применением.

Ответственный за безопасное перемещение грузов должен периодически производить осмотр съемных грузозахватных приспособлений и тары в следующие сроки:

— траверс, клещей и других захватов и тары — каждый месяц;

— стропов (за исключением редко используемых) — каждые 10 дней;

— редко используемых съемных грузозахватных приспособлений — перед выдачей их в работу.

Осмотр съемных грузозахватных приспособлений должен производиться по инструкции, разработанной специализированной организацией и определяющей порядок и методы осмотра, браковочные показатели. Выявленные в процессе осмотра поврежденные съемные грузозахватные приспособления должны изыматься из работы. При отсутствии инструкции браковку стропов производят в соответствии с нормативной документацией.

Результаты осмотра съемных грузозахватных приспособлений и тары заносятся в журнал осмотра грузозахватных приспособлений.

15-1 Критерии неработоспособности запорной арматуры

Неработоспособность арматуры определяется критериями отказов и предельных состояний.

Критериями отказов запорной арматуры являются:

— неустранимая дополнительной подтяжкой потеря герметичности по отношению к ■ внешней среде;

— пропуск среды в затворе сверх допустимого;

— невозможность рабочих перемещений запорного органа (заклинивание подвижных частей) при открытии и закрытии арматуры;

— увеличение времени срабатывание сверх допустимого;

— выход из строя электропривода.

Критериями предельных состояний арматуры являются:

— достижение назначенного срока службы;

— разрушение или потеря плотности основного материала и сварных швов;

— нарушение геометрических размеров сопряженных деталей (вследствие износа или коррозионного разрешения).

При достижении назначенного срока службы запорная арматура подвергается переосвидетельствованию с целью определения ее технического состояния и возможности продления сроков эксплуатации.

Показатели надежности, критерии отказов предельных состояний указываются

в паспортах на арматуру.

Контроль работоспособности и технического состояния арматуры осуществляется внешним осмотром, диагностированием и испытаниям.

обеспечивается плавное перемещение всех подвижных частей арматуры без

— рывков и заеданий;

— электропривод обеспечивает плавное перемещение затвора, открытие и закрытие в течение времени, указанного в паспорте; обеспечивается отключение электропривода при достижении затвором крайних положений и при превышении крутящего момента допустимого значения на бугельном узле.

При невыполнении любого из этих условий арматура считается неработоспособной и выводится из эксплуатации.

Работоспособность арматуры характеризуется показателями надежности. К ним относится: назначенный срок службы арматуры, назначенный ресурс — в циклах «открыто — закрыто», назначенный срок службы до ремонта, вероятность безопасной работы в течение назначенного ресурса.

Порядок допуска работников к проведению работ с использованием приспособлений, используемых при установке, ремонте и эксплуатации вантузов

Для работы по вырезке отверстий в трубопроводе с приспособлением, допускаются лица, прошедшие обучение и проверку знаний, имеющих удостоверение установленного образца.

Требования безопасности при подготовке поверхности трубопровода для нанесения изоляционного покрытия.

Очистка трубопровода заключается в удалении с наружной поверхности трубы остатков земли, пыли, снега, льда, старого изоляционного покрытия и продуктов коррозии.

Перед установкой вантуза необходимо удалить изоляционное покрытие на расстоянии до 100 мм от внешних сварных швов разрезного тройника (усиливающей накладки), поверхность трубы нефтепровода очистить от грязи, ржавчины и окалины. Освобожденный от изоляции участок трубы должен быть подвергнут обработке до металлического блеска. Очистка металлической поверхности трубы вручную с помощью металлических щеток и скребков из искробезопасного материала. Поверхность разрезного тройника, усиливающей накладки, патрубка с наружной и внутренней сторон должна быть очищена от защитного покрытия (грунта), ржавчины и грязи на ширину не менее 20 мм от свариваемой кромки.

До начала резки труб изоляционное покрытие в местах резки должно быть удалено по всей окружности трубы на ширину не менее 600 мм для МРТ. Поверхность нефтепровода в местах резки должна быть очищена от остатков клея, праймера и мастики.

Снятие изоляционного покрытия должно выполняться вручную с помощью средств малой механизации (щетками, скребками из искробезопасного материала). Изолируемая поверхность должна быть очищена от старого изоляционного покрытия, остатков грунта, продуктов коррозии, задиров, брызг металла, шлака и пыли.

Перед проведением работ по снятию изоляции необходимо:

— проверить исправность инструмента, приспособлений и средств индивидуальной защиты;

— осмотреть трубопровод для обнаружения возможных дефектов, замазученности, подтекания нефти; при обнаружении — покинуть котлован и сообщить ответственному за проведение работ.

— при наличии грунтовых вод в котловане (траншее) необходимо сделать приямок, обеспечить дренаж, установить деревянные настилы и, при необходимости, обеспечить откачку воды;

— во избежание нарушения целостности трубы перед началом очистных работ и во время технологических перерывов следует тщательно осмотреть трубопровод (включая нижнюю часть), сделать видимые отметки стыков, хомутов, латок и других препятствий на трубопроводе.

Снятие изоляции вручную организовать скребками бригадой работников не более двух человек под наблюдением страхующих лиц (на одного работающего два страхующих). При этом работающие должны находиться по одну сторону трубы с направлением движения друг от друга. Необходимо избегать ударов по телу трубы.

При проведении работ по снятию изоляции необходимо:

— приступать к выполнению работ только по указанию лица, ответственного за их проведение;

— применять средства индивидуальной защиты и соблюдать меры безопасности, предусмотренные нарядом-допуском;

— следить за исправностью оборудования, приспособлений, инструмента и приборов;

— во время производства работ, а так же после перерывов в работе и изменения погодных условий контролировать состояние откосов котлована;

— во избежание попадания металлической пыли и частиц изоляционного покрытия в глаза и органы дыхания работы необходимо проводить в защитных очках и респираторах;

— очистку трубопровода в зоне заплат, вантузов, хомутов, задвижек, отводов, тройников, муфт и других препятствий выполнять вручную. Рваные края ленты (задиры, заусенцы и т.п.) следует срезать острым ножом. Не допускается нанесение царапин, рисок, сколов, основного металла и срезания сварных швов;

— поверхность трубопровода, имеющая острые выступы, заусенцы, задиры, брызги металла и шлак, должна быть обработана и зачищена;

— в случае обнаружения в соединениях нефтепровода течи или отпотин работы прекратить, вывести работников и механизмы за пределы опасной зоны, сообщить о происшедшем, ответственному за безопасное производство работ, диспетчеру РДП

Охрана Труда

В кранах, не специализированных на определенных видах груза, груз подвешивается на крюки с помощью стропов.

Крюки применяются двух видов — однорогие и двурогие. В тех случаях, когда при опускании груза возможно выпадение из зева крюка чалочных цепей или канатов, крюк должен быть снабжен соответствующим предохранительным замыкающим приспособлением. Показаны предохранительные устройства, препятствующие выпадению чалочного каната из зева крюка.

Если крюк по условиям работы может на своем пути зацепиться за какие-либо выступающие части (борты, перекладины, балки и т. п.), то он должен быть снабжен предохранительным выступом, закрывающим зев крюка и устраняющим возможность зацепления за выступающие части. Особое внимание при производстве грузовых работ должно обращаться на выбор застропливающих и захватных приспособлений.

Стропы разделяются на цепные, пеньковые и тросовые.

Цепные стропы изготовляются из некалиброванных цепей. Для подвешивания их к крюкам цепи снабжаются кольцами, крюками или захватами в виде когтей. Для того чтобы строп надежно работал, необходимо между цепью и кромками грузов давать прокладки из мягкого металла. Аналогичные прокладки применяются и при употреблении канатных стропов.

Пеньковые стропы имеют значительно меньшую прочность, чем проволочные канаты и цепи, но зато обладают боль шей гибкостью и легко поддаются связыванию в узлы. Они очень легко перетираются на острых кромках перемещаемого груза, поэтому необходимо закрывать кромки мягкими прокладками или особыми защитными угольниками.

Стропы из стальных канатов употребляются значительно чаще, чем стропы из сварных цепей, так как по сравнению с цепями они имеют меньший вес. Наличие большой жест- кости этих стропов и стремление к легкому перекручиванию требуют особых мер предосторожности при подвешивании груза. Необходимо следить за тем, чтобы подвешенный груз был хорошо закреплен и не мог менять своего положения во время перемещения. При перемещении грузов с острыми кромками стропы сильно перегибаются на углах, поэтому постановка специальных прокладок под кромки грузов строго обязательна; в противном случае возможен обрыв стропа и падение груза.

Чалочные канаты, цепи и все другие съемные вспомогательные приспособления до пуска их в работу должны быть испытаны пробной нагрузкой, вдвое превышающей допустимую рабочую нагрузку. Повторные испытания должны производиться не реже чем через б месяцев.

Испытание тары, предназначенной для транспортировки грузоподъемными устройствами, не обязательно. Техническое освидетельствование этой тары производится администрацией предприятия путем тщательного осмотра в зависимости от условий эксплуатации, но не реже чем через каждые 6 месяцев.

При испытании чалочный канат или цепь должны выдерживать в течение 10 минут пробную нагрузку на разрыв и не должны иметь заметного местного удлинения у каната, как и вытяжки отдельных звеньев у цепей. После испытания канат должен быть снабжен биркой с указанием его грузоподъемности и срока следующего испытания. О результатах испытания и освидетельствования стропов делается запись в книгу вспомогательных подъемных приспособлений, с непременным указанием, на какой срок и при какой предельной рабочей нагрузке каждому отдельному канату или цепи разрешается работать.

Требования к эксплуатации грузозахватных приспособлений

Требования к эксплуатации грузозахватных приспособлений и тары.

Неопределенность должна исчезнуть.

Ежов Ю.Г.

Начальник отдела конструкторских разработок

ООО СКБ «Высота»

Савинцев И.Г.

Начальник отдела экспертизы

ООО СКБ «Высота»

Шеменев А.В.

Ведущий инженер-конструктор

ООО СКБ «Высота»

Шапрунов В.В.

Эксперт

ООО СКБ «Высота»

Федеральные нормы и правила «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения», утвержденные приказом Ростехнадзора от 12 ноября 2013 года №533, содержат раздел устанавливающий основные требования к процессу эксплуатации, проверке состояния и дефектации грузозахватных приспособлений и тары. Данный раздел ФНП достаточно принципиально отличается от разделов, приведенных в ранее действующих правилах безопасности по грузоподъемным машинам, касающихся съемных грузозахватных приспособлений и тары, как по содержанию, так и по объему. В разделе приведены требования к персоналу, документации, оснащению персонала, выбору стропов и их ветвей (при их замене), оценке работоспособности и возможности ремонта грузозахватных приспособлений, в т.ч стропов.

Одновременно, в этом разделе ФНП изложены требования по безопасному использованию грузовой тары и основные положения проведения испытаний грузозахватных приспособлений.

В связи с тем, что на съемные грузозахватные приспособления (приспособления для грузоподъемных операций) распространяются требования ТР ТС 010/2011, в части установления для этих приспособлений назначенного срока службы, в пункте 222 ФНП, в частности, содержится требование о невозможности использования в работе грузозахватных приспособлений с истекшим сроком безопасной эксплуатации (службы).

В целях обеспечения возможности иметь алгоритм для подтверждения эксплуатирующими организациями соответствия технологических процессов эксплуатации съемных грузозахватных приспособлений и грузовой тары требованиям ФНП группой разработчиков из Набережных Чел-нов и Санкт-Петербурга, в инициативном порядке, создан проект межгосударственного стандарта «Краны грузоподъемные. Съемные грузозахватные приспособления и тара. Эксплуатация», предусмотренного программой разработки стандартов по линии ТК 289 «Краны грузоподъемные».

Необходимость в разработке стандарта возникла в результате оценки фактического уровня безопасности при эксплуатации съёмных грузозахватных приспособлений и тары на опасных производственных объектах, в границах которых используются грузоподъемные краны. Оценка проводилась в процессе экспертной деятельности, связанной с продлением срока безопасной эксплуатации грузоподъемных кранов, отработавших назначенный срок службы. Результат оценки уровня безопасности при эксплуатации грузозахватных приспособлений и тары, во многих случаях, был неудовлетворительный.

Действия специалистов и персонала предприятий, связанного с эксплуатацией грузозахватных приспособлений и тары до сих пор не имеют под собой обоснованного нормативного подтверждения. Несколько пунктов в ранее действующих Правилах ПБ 10-382-00 и в созвучных им ПБ 10-157-97, ПБ 10-257-98, ПБ 10-611-03, касающихся эксплуатации грузозахватных приспособлений и тары, так и не создали на практике необходимых предпосылок для поддержания необхо-димого уровня их безопасности при эксплуатации.

Требования пунктов ранее действующих Правил о том, что осмотр съёмных грузозахватных приспособлений и тары должен производится по инструкции, разработанной специализированной организации, сводился на нет несуразной оговоркой, содержащейся в следующем за этим требованием предложении: «При отсутствии инструкции браковку стропов проводят в соответствии с приложением к Правилам». Как следует из этого, браковка грузозахватных приспособлений (кроме стропов) и тары ничем не регламентировалась, а инструкций, о которых говорится выше, эксплуатирующие организации у специализированных не спешили заказывать (раз допускалось их отсутствие).

Попытки создания нормативных (методических) документов, в которых тем или иным образом была освещена тема эксплуатации и оценки работоспособности грузозахватных приспособлений и тары, все же были. В частности следует отметить РД 220-12-98 «Типовая инструкция по безопасной эксплуатации металлических грузозахватных приспособлений и тары», РД 220-14-98 «Типовая инструкция по безопасной эксплуатации текстильных ленточных стропов», МДС 12-31.2007 «Методические рекомендации по техническому освидетельствование съемных грузозахватных приспособлений» (имеются в открытом доступе в сети интернет).

РД по шифром 220, согласованные с Госгортехнадзором России в декабре 1998 года, содержат общие сведения о грузозахватных приспособлениях, техническое описание некоторых конструкций, основные принципы проектирования, общие требования к их использованию и ремонту. Браковочные показатели приведены из соответствующего приложения к ПБ 10-14-92 и технических условий на текстильные стропы, предшествующих разработанному впоследствии ОАО «ВНИИПТМАШ» РД 24-СЗК-01-01.

Документ под шифром МДС 12-31.2007, как и РД 220-12-98, распространяется и на тару, но конкретные сведения о методах, условиях её освидетельствования, а также браковочные показатели в данных документах отсутствуют.

В МДС приводятся сведения о сфере применения съемных грузозахватных приспособлений, общих требованиях к их изготовлению и использованию. По тексту документа имеются указания о том, что техническое освидетельствование съемных грузозахватных приспособлений и тары должно проводиться согласно стандарта предприятия или другого нормативного документа.

Указанный в МДС порядок проверки технической документации предполагает, что грузозахватные приспособления, изготовленные собственными силами владельца, могут не иметь паспорта, что противоречит требованиям как отмененных, так и действующих нормативных документов.

Даются указания о том, что:

- выявленные в технической документации несоответствия (их отсутствие, неясности, ошибки в записях) устраняются;

- осмотр и оценку технического состояния стропов производят согласно требованиям РД 10-33-93 и ГОСТ 25573-82;

- осмотр и оценку технического состояния грузозахватных приспособлений производят по методикам, разрабатываемым ИТР и утверждаемым главным инженером строительной организации;

- испытания съемных грузозахватных приспособлений проводят по программам, составленным учетом указаний о величине статической и динамической нагрузках (25 и 10 % соответственно) при этом, в каких случаях следует их проводить не указывается.

Другие, менее известные документы, составленные в виде инструкций, в большинстве своем содержат описание устройства грузозахватных приспособлений, схемы строповки типовых грузов, а также требования к их изготовлению. Зачастую эти выдержки из учебных пособий для подготовки рабочих, учебников для ВУЗов и техникумов, Правил ПБ 10-382-00, ПОТ РМ 007-98, ГОСТов на стропы и тару, в том числе о их браковке согласно норм, применяемых при изготовлении.

Следует отметить, что фактически ни один из упомянутых выше документов, стропальщиками и специалистами, связанными с эксплуатацией съемных грузозахватных приспособлений и тары не используется. Одновременно необходимо признать, что для оценки работоспособности тары, несмотря на указания ранее действующих Правил, не было разработано документов, отвечающих их требованиям, тем более, что определения, какую тару (конструкция, материал) при этом следует рассматривать, не приводилось.

Вопрос определения «судьбы» грузозахватных приспособлений и тары после отработки ими назначенного срока службы, до разработки ФНП, не поднимался ни «эксплуатантами», ни представителями Ростехнадзора, т.к. ввиду полного отсутствия какой-либо нормативной базовой основы, ответа никто и не пытался искать. То же самое относится и к «судьбе» используемых в работе текстильных стропов на полимерной основе после окончания гарантийного срока службы.Ответы на поставленные выше вопросы, сформулированные в виде нормативных положений, нашли отражение в проекте национального стандарта, а именно: - изложены требования по использованию грузозахватных приспособлений и тары в работе, в том числе в части безопасности при строповке грузов, а также способов обвязки и зацепки грузов, включая крупнотоннажные контейнеры;

- освещены вопросы транспортирования, технического обслуживания, ремонта, хранения и утилизации съемных грузозахватных приспособлений и тары;

- в развитие требований ФНП, установлен порядок проведения оценки работоспособности съемных грузозахватных приспособлений и грузовой тары, который должен осуществляться в виде осмотров, проводимых ответственными специалистами эксплуатирующей организации и обследований, проводимых экспертной организацией.В проекте стандарта предлагается вариант для реализации пунктов ФНП, касающихся эксплуатации грузозахватных приспособлений и тары, в частности:

для съемных грузозахватных приспособлений и грузовой тары, не имеющих в эксплуатационных документах сведений о назначенном сроке безопасной эксплуатации (службы) устанавливаются сроки эксплуатации до первичного обследования с целью определения возможности их дальней-шей эксплуатации;

приводятся «пошаговые» указания по оценке работоспособности съемных грузозахватных приспособлений и грузовой тары, охватывая при этом организацию и условия оценки, состав работ и методы, проверку наличия и состояния технической документации, проверку наличия и состояния маркировки, проверку состояния металлоконструкций, стропов и гибких соединительных элементов других грузозахватных приспособлений, захватов и блоков, болтовых и шарнирных соединений, с указанием браковочных показателей.

Таблица, приводимая в проекте стандарте, достаточно объективно устанавливает ограничения по предельному сроку эксплуатации (службы) грузозахватных приспособлений.

Таблица 3.

| Тип грузозахватного приспособления | Назначенный срок службы, лет* | ||

|---|---|---|---|

| А2-А3 | А4-А5 | А6-А8 | |

| Строп текстильный на полимерной основе, используемый для непосредственной обвязки груза | 1** | 0,5** | 0,25** |

| Строп текстильный на полимерной основе, используемый для зацепки и (или) свободной укладки груза | 3** | 2** | 1** |

| Строп текстильный на полимерной основе грузоподъемностью более 20 т, отнесенный к разряду редко используемых | 5 | ||

| Строп канатный кольцевой и петлевой грузоподъемностью до 10 т включительно, используемый для непосредственной обвязки груза | 1,5** | 1** | 0,5** |

| Строп канатный кольцевой и петлевой, используемый для свободной укладки груза: | |||

| грузоподъемностью до 10 т включительно | 4** | 2** | 1** |

| грузоподъемностью более 10 т | 5 | 3** | 1** |

| Строп канатный ветвевой грузоподъемностью до 10 т включительно | 6 | 4** | 2** |

| Строп канатный ветвевой грузоподъемностью более 10 т | 8 | 5 | 2,5** |

| Строп цепной | 10 | 8 | 4** |

| Захват зацепной, опорный и анкерный | 10 | 8 | 4 |

| Захват фрикционный | 7 | 5 | 2,5 |

| Грейфер | 7 | 5 | 4 |

| Траверса, оснащенная канатными ветвями*** | 8 | 5 | 4 |

| Траверса, оснащенная цепными ветвями*** | 10 | 8 | 6 |

| Траверса, не имеющая в составе гибких элементов | 12 | 10 | 8 |

| Траверса, не имеющая в составе гибких элементов, используемая с применением только автоматических средств зацепки, в т.ч. спредер | 16 | 12 | 8 |

| Редкоиспользуемые грузозахватные приспособления, за исключением оснащенных гибкими элементами (ветвями) из каната и текстильной ленты | 20 | ||

**Обследование на предмет продления срока безопасной эксплуатации (установления нового назначенного срока службы) стропов данной категории не проводится. По истечению назначенного срока они изымаются из эксплуатации и утилизируются в установленном порядке.

В связи с тем, что в отечественной логистике, являющейся частью глобальной логистической инфраструктуры, транспортировка и переработка значительной части грузов осуществляется с использованием крупнотоннажных контейнеров, в проекте стандарта конкретно освещены вопросы, связанные с их безопасной эксплуатацией.

Широкое применение полимерной (пластиковой) тары, перемещаемой вилочными захвата-ми, также не осталось без внимания,– в проекте стандарта приведены методы оценки работоспособности данного вида тары и браковочные показатели.

Ввиду особой важности, придаваемой аспекту, связанному с проведением испытаний, в проекте стандарта определены конкретные случаи, при которых съемные грузозахватные приспособления и грузовая тара подвергаются испытанию статической нагрузкой. Одновременно, достаточно развернуто отражены условия и методы испытаний траверс, грейферов и крупнотоннажных контейнеров.

В дополнение к терминологии, принятой в ФНП, применительно к тексту национального стандарта, в частности, даны определения следующим терминам:

браковка: Решение о невозможности использования в работе съемного грузозахватного приспособления или тары, основанное на оценке соответствия показателям, приведенным в руководстве по эксплуатации или настоящем стандарте, принятое и оформленное в установленном порядке ответственными специалистами эксплуатирующей организации или экспертной организацией.

строповка: Технологическая операция или совокупность технологических операций, выполняемых в процессе подъема и перемещения груза, с целью соединения последнего с краном. Строповка осуществляется посредством обвязки, зацепки, захватывания груза и (или) его подвешивания на крюк крана, с использованием, как правило, съемных грузозахватных приспособлений.

обвязка: Технологическая операция по подготовке груза, не имеющего строповочных элементов, к зацепке грузозахватным приспособлением либо крюком крана. Обвязка выполняется, как правило, с использованием кольцевых и петлевых стропов.

зацепка: Технологическая операция по соединению захватов съемного грузозахватного приспособления либо крюка крана со строповочными элементами груза либо с элементами обвязки груза.

Помимо основного предназначения, применение национального стандарта возможно в качестве методического пособия при разработке руководств по эксплуатации для проектируемых, и инструкций для используемых съемных грузозахватных приспособлений и тары, а также при составлении программ профессионального обучения стропальщиков и учебных программ подготовки специалистов в области эксплуатации грузоподъемных кранов, при этом он не отменяет указаний эксплуатационной документации, которой и необходимо руководствоваться, если в ней изложены более жесткие требования, чем в национальном стандарте.

Скачать и распечатать публикацию ![]()