Содержание

Способы балластировки полимерных трубопроводов

При проектировании и строительстве полиэтиленовых трубопроводов, особенно в районах с высоким уровнем грунтовых вод, необходимо учитывать, что полиэтилен имеет низкую плотность – в среднем 0,95 г/см³, т.е. трубы из полиэтилена обладают положительной плавучестью.

Для многих территорий РФ характерна проблема высокого уровня грунтовых вод. Их наличие очень затрудняет любые земляные работы, ведь подниматься вода может до 20–30 см от поверхности.

В таких случаях пластмассовые трубопроводы должны проверяться на всплытие (п. 8.101 СП 31.13330.2012).

Основные расчетные положения по балластировке трубопроводов приведены в ВСН 39-1.9-003-98. Ниже приведен оценочный расчет на всплытие без учета взвешивающего действия воды.

Определение силы всплытия (F) будет сводиться к нахождению силы Архимеда (Fa), действующей вертикально вверх, нагрузки от грунта (Fгр) и собственного веса трубы (Fвт), действующих вертикально вниз.

F = Fa – Fгр – Fвт

Сила Архимеда рассчитывается как

Fa = ρ • g • V,

где:

ρ – плотность воды (1000 кг/м3),

g – ускорение свободного падения (9,81 м/с2),

V – объём трубы, погруженной в воду.

Нагрузка от вышележащего грунта:

Fгр = Vгр • mгр • g,

где:

Vгр – объем грунта над трубой,

mгр – масса грунта засыпки.

Вес трубы:

Fвт = Lотрезка • mтр • g,

где:

Lотрезка – длина рассчитываемого отрезка,

mтр – масса 1 метра трубы.

Если результат положительный, то необходимо использовать системы водопонижения для удаления избыточной воды, что позволит произвести монтаж труб с соблюдением всех соответствующих требований.

Для обеспечения проектного положения полимерных труб на подводных переходах, на участках прогнозируемого обводнения, на участках, обводненных периодически, а также при невозможности избавиться от грунтовых вод в траншее необходимо проводить балластировку трубопроводов, особенно для безнапорных труб большого диаметра.

Существуют несколько основных типов балластировки для полимерных труб:

- бетонные пригрузы;

- чугунные утяжелители;

- грунт обратной засыпки, который закреплен в мешках из нетканного синтетического материала;

- цементно-песчаная смесь или минеральный грунт, закрепленный в мешках из нетканного синтетического материала.

Согласно СП 42-103-2003, балластировку полиэтиленового трубопровода следует производить с применением мешков с песко-цементной смесью. Очень часто проектными организациями для этих целей закладывается применение мешков по ГОСТ 30090-93, без указания материала, используемого для пошива мешков.

В требованиях ГОСТ 30090-93 представлены разнообразные показатели разрывных характеристик тканей, из которых могут быть изготовлены мешки, однако подрядные организации, пытаясь минимизировать затраты, зачастую используют для балластировки трубопроводов тканые полипропиленовые мешки, которые также производятся по ГОСТ 30090-93.

На самом деле полипропиленовые мешки использовать для этих целей нельзя по ряду причин:

- при воздействии ультрафиолетовой составляющей солнечного света материал полипропиленовых мешков подвержен деструкции (разложению), полипропиленовые мешки теряют до 50% прочности за 72 часа воздействия УФ лучей, а существующие светостабилизирующие добавки значительно увеличивают их стоимость;

- прочность материала полипропиленовых мешков не отвечает требованиям ВСН 39-1.9-003-98 (Прил. 1, 2);

- ткань полипропиленовых мешков имеет недостаточные фильтрующие свойства для удержания частиц песко-цементной смеси до ее отверждения;

- полипропиленовые мешки по ГОСТ 30090-93 не имеют встроенных элементов увязывания наполненного мешка, что дополнительно усложняет его монтаж;

- малое удлинение ткани мешка не позволяет балластирующей конструкции достаточно обогнуть верхнюю образующую трубопровода, что создает возможность опрокидывания утяжелителя.

Учитывая недостатки применения в качестве пригрузов полипропиленовых мешков, была разработана более надежная конструкция балластировочного мешка, в соответствии с ГОСТ 30090-93, для балластировки полимерных трубопроводов диаметром от 63 до 560 мм.

Балластирующие мешки изготавливается из нетканого синтетического материала (НСМ) или композитов на основе НСМ на промышленном швейном оборудовании тяжелого класса.

НСМ для производства балластирующего мешка изготавливается из 100% полиэфирных волокон, имеет высокую фильтрующую способность, обладает повышенной стойкостью к щелочным и кислотным растворам. Материал балластирующих мешков не теряет своих прочностных характеристик при длительном воздействии УФ лучей, при воздействии нефтепродуктов, цементных растворов при температурах от –60o до +50o.

Железобетонные утяжелители предназначены для балластировки магистральных трубопроводов, укладываемых на переходах через реки, водные преграды, на обводненных территориях с высоким уровнем грунтовых вод. Утяжелители рассчитаны на нагрузки, возникающие при складировании, транспортировке, монтаже и протаскивании трубопровода. Обычно диаметр труб, для которых предназначены железобетонные утяжелители, от 300 до 2000 мм.

В настоящее время широкое применение в промышленных масштабах получил метод нанесения на полимерные трубы балластного (бетонного) покрытия. Принцип данного метода, использующийся, например, на ОАО МТЗК, заключается в том, что предварительно изолированная труба с закрепленными на ней центраторами помещается в оболочку из полиэтилена или металлополимерную оболочку, и пространство между ними заполняется бетонным раствором. По желанию заказчика, для усиления устанавливается жесткий арматурный каркас. Данный вид бетонной балластировки можно рассматривать и как дополнительное защитное покрытие, повышающее надёжность как морских подводных трубопроводов, так и трубопроводов, укладываемых в водонасыщенных грунтах (болотах) или речных переходах.

Выбор способа балластировки трубопровода и типа конструкций балластных грузов (или устройств), определение их количества производится проектной организацией и отражается в проекте, исходя из диаметра трубопровода и расчетных нагрузок, действующих на него, геологической характеристики, технологии укладки трубопровода и других условий.

Монтажные и укладочные работы газопроводов из полиэтилена

Общие положения

Работы по укладке газопроводов рекомендуется производить при температуре наружного воздуха не ниже — 15 °С и не выше + 30 °С. При укладке газопроводов при более низкой температуре наружного воздуха необходимо организовать их подогрев до требуемой температуры. Это условие может быть выполнено путем пропуска подогретого воздуха через подготовленный к укладке газопровод. При этом температура подогретого воздуха не должна быть более плюс 60 °С.

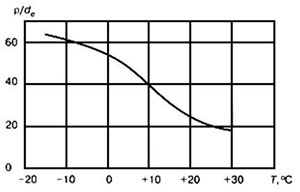

При укладке полиэтиленовых газопроводов необходимо учитывать специфические особенности материала труб: высокий коэффициент линейного удлинения (в 10-12 раз выше, чем у стальных) и более низкие по сравнению с металлическими трубами механическую прочность и жесткость, поэтому укладку газопроводов рекомендуется производить в наиболее холодное время суток летом, а зимой — в наиболее теплое время. Допустимые радиусы упругого изгиба при монтаже и укладке газопровода (краткосрочное напряжение трубы) в зависимости от температуры окружающего воздуха определяются по приведённому ниже графику

необходимо учитывать специфические особенности материала труб: высокий коэффициент линейного удлинения (в 10-12 раз выше, чем у стальных) и более низкие по сравнению с металлическими трубами механическую прочность и жесткость, поэтому укладку газопроводов рекомендуется производить в наиболее холодное время суток летом, а зимой — в наиболее теплое время. Допустимые радиусы упругого изгиба при монтаже и укладке газопровода (краткосрочное напряжение трубы) в зависимости от температуры окружающего воздуха определяются по приведённому ниже графику

Газопроводы можно монтировать из готовых секций, которые изготавливаются в условиях базы, развозятся и раскладываются вдоль трассы, после чего они соединяются в плети, или из одиночных труб. Доставлять трубы или секции на трассу рекомендуется непосредственно перед производством монтажных и укладочных работ.

Укладка в траншею газопроводов производится, как правило, после окончания процесса сварки и охлаждения соединения, а также демонтажа сварочной техники (позиционеров). Перед укладкой трубы подвергаются тщательному осмотру с целью обнаружения трещин, подрезов, рисок и других механических повреждений. Не рекомендуется сбрасывание плети на дно траншеи или ее перемещение волоком по дну траншеи без специальных приспособлений. Открытые с торцов плети газопроводов во время производства работ рекомендуется закрывать инвентарными заглушками.

При укладке газопроводов в траншею выполняют мероприятия, направленные на снижение напряжений в трубах от температурных изменений в процессе эксплуатации:

- при температуре труб (окружающего воздуха) выше плюс 10 °С производится укладка газопровода свободным изгибом («змейкой») с засыпкой — в наиболее холодное время суток;

- при температуре окружающего воздуха ниже плюс 10 °С возможна укладка газопровода прямолинейно, в том числе и в узкие траншеи, а засыпку газопровода в этом случае производят в самое теплое время суток.

В зимний период газопровод укладывают на талый грунт. В случае промерзания дна траншеи осуществляют подсыпку дна траншеи песком или мелкогранулированным талым грунтом, сохраняя нормативную глубину заложения газопровода.

При укладке газопроводов в скальных и каменистых грунтах и на промороженное дно траншеи для обеспечения защиты газопровода от механических повреждений при укладке и засыпке рекомендуется применять мелкогранулированный грунт, песок или пенополимерные материалы (ППМ). Трубы с защитным покрытием допускается укладывать непосредственно на спланированное дно траншеи. Нанесение пенополимерного материала на дно траншеи осуществляется с помощью автономной пеногенерирующей установки, перемещающейся вдоль траншеи и обеспечивающей подачу ППМ по гибкому рукаву. Толщина образуемого на дне траншеи слоя пенополимерного материала должна составлять 200-250 мм, плотность материала — 23-25 кг/м3. Время выдержки пенополимерного материала (технологический разрыв между нанесением ППМ и укладкой газопровода) составляет не менее 8 ч. После укладки газопровод, частично проседая, уплотняет пенополимерный слой, образуя корытообразную постель, предохраняющую поверхность труб от механических повреждений выступающими неровностями дна траншеи.

Укладку газопроводов диаметром 110 мм и менее можно производить с использованием ремней, текстильных строп, текстильных канатов, брезентовых полотенец. Пролеты следует принимать исходя из следующей таблицы:

| Обозначение расстояний | Значения расстояний в м, в зависимости от диаметра газопровода в мм | |||

|---|---|---|---|---|

| 63 и менее | 75-110 | 125-160 | 180-225 | |

| l1 | 12-15 | 15-18 | 17-20 | 20-24 |

| l2 | 8-10 | 10-12 | 12-15 | 14-17 |

| l3 | 20-23 | 25-28 | 30-34 | 35-40 |

-

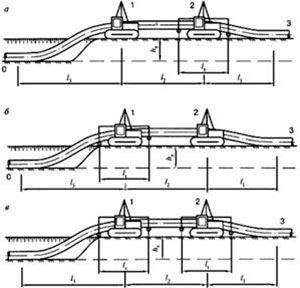

Схемы укладки газопроводов с бермы траншеи с применением траверс

- а) — с траверсой головного трубоукладчика;

- б) — с траверсой у заднего трубоукладчика;

- в) — с траверсами у обоих трубоукладчиков;

- 1 — задний трубоукладчик;

- 2 — головной трубоукладчик;

- 3 — трубная плеть

При непрерывном методе укладки газопровода диаметром более 160 мм с использованием двух трубоукладчиков следует действовать в соответствии c представленными на рисунке слева схемами.

Расстояния (пролеты):

- l1 от начала подъема трубы до трубоукладчика (по центру);

- l2 между трубоукладчиками (по центру);

- l3 от трубоукладчика (по центру) до конца опускания трубы в траншею.

Следует учитывать, что большее значение расстояний используется при наличии траверс у обоих трубоукладчиков, и, что толщина стенки труб не оказывает влияния на выбор этих расстояний, т.е. они должны быть одинаковы для труб SDR 11 и для труб SDR 17,6.

При прокладке газопроводов в узкой строительной полосе рекомендуется применять (на прямых участках) способ монтажа газопровода методом протягивания. Для этого в начальной точке участка трассы устраивается накопительная площадка и устанавливается сварочный пост, а в конечной точке этого участка устанавливается тяговая лебедка. Затем разрабатывается траншея, по которой протягивается плеть по мере наращивания. Для уменьшения трения и тягового усилия (что позволяет увеличить длину протягиваемой плети), а также исключения возможных механических повреждений газопровода на дне траншеи устанавливаются направляющие ролики или устраивается постель из пенополимерных материалов, по которой скользит плеть.

Через болота и обводненные участки газопровод рекомендуется укладывать способом протаскивания или сплава. Усилие, прилагаемое к газопроводу во время его протягивания и протаскивания, не рекомендуется превышать более величин, указанных в следующей таблице:

| Диаметр газопровода, мм | Сила натяжения, H |

|---|---|

| 20-25 | 80 |

| 32-40 | 140 |

| 50 | 330 |

| 63-90 | 500 |

| 110-125 | 1500 |

| 160-180 | 3300 |

| 200-225 | 6500 |

| 250-315 | 10900 |

При прокладке газопроводов под дорогами и другими препятствиями применяются бестраншейные методы прокладки защитных футляров, включающие прокол, продавливание и наклонно-направленное бурение. В подготовленный футляр протаскивается с помощью лебедки заранее испытанная плеть. На головную часть плети надевается буксировочная головка, которую крепят к тяговому канату. Конструкция буксировочной головки должна обеспечивать передачу тяговых усилий.

Работы по укладке плетей газопровода могут выполняться методом бестраншейного заглубления. Для укладки газопроводов диаметром 20-160 мм бестраншейным способом применяются ножевые трубозаглубители. Ножевой щелерез должен иметь устройство, предохраняющее полиэтиленовые трубы от недопустимых напряжений при укладке.

Кроме того, возможно использование индустриальных технологий, основанных на совмещении работ по рытью траншей (цепными и роторными траншеекопателями) и укладке газопроводов. При этом температурный перепад между температурой укладки и температурой эксплуатации газопровода не должен превышать 30 °С.

При бестраншейной прокладке в грунтах по трассе строительства не должно быть каменистых включений, щебня.