Содержание

- 1. Разработка грунтов экскаваторами

- 2. Разработка грунта землеройно-транспортными машинами

- 3. Укладка и уплотнение грунта

- Отвал грунта

- Что такое отвал грунта?

- Разработка грунта в отвал — что это такое?

- Отвал грунта в СПб

- Раздел третий

- Разработка подстилающего грунта экскаватором навымет

- Подбор машин для земляных работ

- Разработка и перемещение грунта бульдозером

- Основные способы разработки грунтов

1. Разработка грунтов экскаваторами

Экскаваторы относятся к землеройным машинам. Принята следующая классификация экскаваторов: одноковшовые экскаваторы цикличного и непрерывного действия.

Наибольшее применение имеют одноковшовые строительные экскаваторы (ЭО), которыми выполняется около 45 % всего объема земляных работ. Главный параметр ЭО — вместимость ковша, м3. Основные технологические параметры: глубина (высота) копания, максимальный радиус копания, высота погрузки. В строительстве работают экскаваторы восьми размерных групп, имеющие вместимость ковша 0,15–4,0 м3. Наибольшее распространение находят экскаваторы 4-й и 5-й групп (вместимость ковша 0,65 и 1 м3).

Большинство одноковшовых строительных экскаваторов — это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. Современный гидравлический экскаватор может быть оснащен более чем десятью видами рабочего оборудования, которые значительно расширяют его технологические возможности.

Процесс разработки грунта экскаватором с любым видом рабочего оборудования складывается из чередующихся в определенной последовательности операций в одном цикле: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот экскаватора вокруг оси к месту выгрузки, выгрузка грунта из ковша, обратный поворот экскаватора, опускание ковша и подача его в исходное положение.

Использование сменного рабочего оборудования дает возможность механизировать такие процессы, как зачистка дна выемок, дробление и удаление негабаритов и валунов, отделка поверхности откосов земляного сооружения, дна выемок, послойное уплотнение грунта в стесненных условиях при устройстве обратных засыпок, рыхление мерзлого и трудноразрабатываемого грунта.

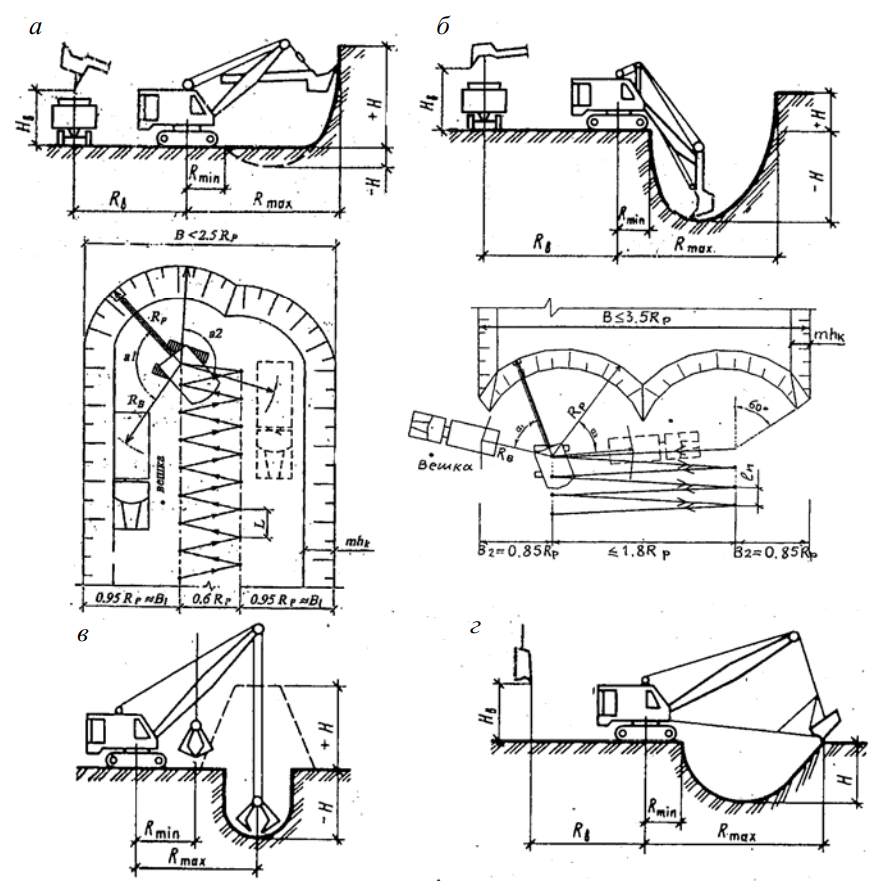

Наиболее распространенными видами рабочего оборудования являются прямая, обратная лопаты, драглайн и грейфер (рис. 1).

Предельные размеры выемок, которые могут быть выполнены одноковшовым экскаватором с одной стоянки, зависят от его рабочих параметров. Основными рабочими параметрами одноковшовых экскаваторов при разработке выемок являются: максимально возможная глубина копания (резания), наибольший и наименьший радиусы копания на уровне стоянки экскаватора; радиус выгрузки, высота выгрузки.

Разработку грунта одноковшовыми экскаваторами ведут позиционно.

Зону, в которой действует экскаватор на данной позиции, называют забоем. В нее входят площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого с одной стоянки, и площадка, на которой устанавливается транспорт под погрузку или размещается отвал грунта. По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

Рис. 1. Схемы рабочих параметров одноковшового экскаватора и профили забоев: а – прямая лопата с гидравлическим приводом; б – обратная лопата с гидравлическим приводом; в – грейфер; г – драглайн

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы средняя величина угла поворота экскаватора от места заполнения ковша до места его выгрузки была минимальной, так как на время поворота стрелы может расходоваться до 70 % рабочего времени цикла экскаватора.

Экскаватор с рабочим оборудованием прямой лопатой (рис. 1, а) используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт.

Процесс выемки грунта осуществляется лобовыми и боковым забоями. В лобовом забое экскаватор разрабатывает грунт впереди себя и отгружает его на транспортные средства, которые подают к экскаватору по дну забоя. В зависимости от ширины проходки лобовые забои подразделяют на узкие (ширина проходки менее 1,5 размера оптимального радиуса резания Ro; Ro = 0,9Rmах), нормальные и уширенные . За счет того, что для подачи транспортного средства под погрузку в разрабатываемый котлован необходимо устраивать съезд с уклоном не более 12, увеличивается объем земляных работ и размеры строительной площадки.

Экскаватор с обратной лопатой (рис. 1, б) предназначается для рытья траншей и котлованов, расположенных ниже уровня его стоянки. Транспортные средства под погрузку грунта располагаются на одной отметке с экскаватором. Это позволяет существенно снизить трудоемкость земляных работ.

Экскаватор-драглайн (рис. 1, г) разрабатывает грунт ниже уровня своей стоянки. Так как ковш драглайна гибко подвешен, эффективно его использовать при разработке каналов, траншей в несвязных грунтах с разгрузкой в отвал.

Экскаватор-грейфер (рис. 1, в) применяют для рытья колодцев, узких глубоких котлованов, траншей и других сооружений, особенно на участках ниже уровня грунтовых вод.

Экскаваторы непрерывного действия (ЭН) подразделяются на экскаваторы продольного, поперечного, радиального копания. Как средство комплексной механизации технологических процессов производства земляных работ в строительстве наибольшее распространение получили экскаваторы продольного копания. К ним относятся многоковшовые цепные и роторные траншеекопатели, цепные скребковые, роторные бесковшовые (фрезерные), экскаваторы-дреноукладчики, экскаваторы-каналокопатели. Эти машины менее универсальны, чем одноковшовые экскаваторы. Рациональной областью применения ЭН является устройство траншей глубиной до 4 м с шириной выемки поверху до 2 м. Значительное влияние на возможность использовать ЭН оказывают стесненность условий и группа разрабатываемого грунта. Главный параметр ЭН — глубина копания. Основные технологические параметры: ширина разрабатываемой траншеи поверху и понизу.

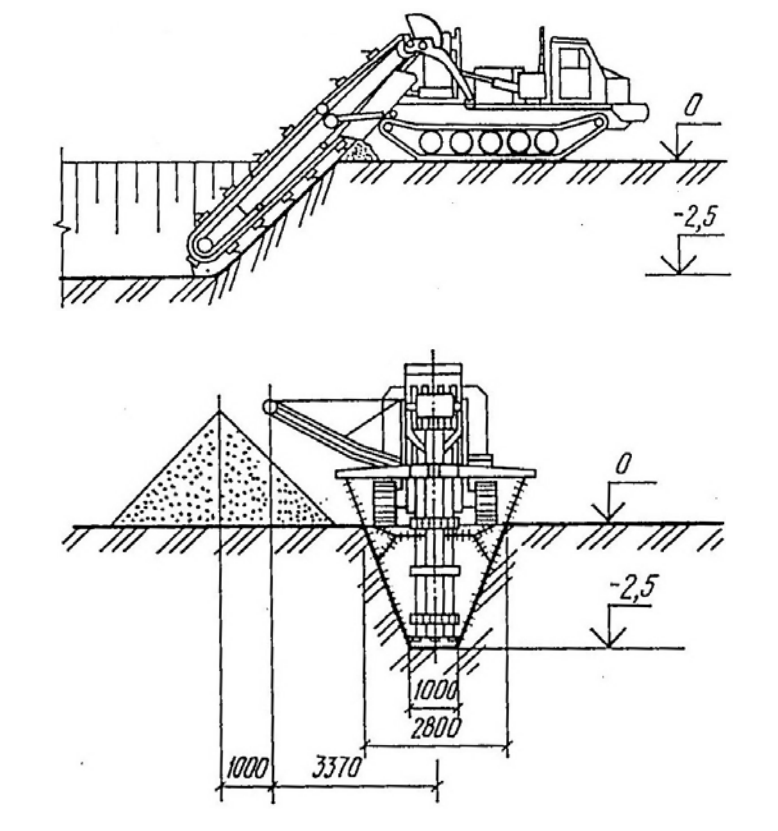

Цепные экскаваторы применяют для рытья траншей под кабели, канализационные трубопроводы, линии связи и др., глубиной до 6 м и шириной до 2 м. Технологическая схема разработки грунта цепным экскаватором непрерывного действия ЭТЦ-252 дана на рис. 2.

Рис. 2. Технологическая схема разработки грунта при устройстве траншеи экскаватором непрерывного действия ЭТЦ-252

Роторные экскаваторы получили широкое применение для рытья траншей под газо- и нефтепроводы глубиной до 2,5 м и шириной до 2,6 м.

Роторный траншейный экскаватор (рис. 3) состоит из тягача, рабочего органа в виде ротора с ковшами и транспортера. Резание грунта и подъем его из траншеи производятся ковшами ротора; из ковшей грунт пересыпается на кроткий поперечный ленточный транспортер, который выдает грунт в отвал или в транспортные средства. Роторный экскаватор создает траншею прямоугольного сечения с вертикальными стенками. Для получения трапецеидального сечения траншеи ее стенки срезают двумя боковыми наклонными фрезами. В некоторых конструкциях для этой цели делают качающийся ротор. Производительность роторного траншейного экскаватора (при тех же размерах траншеи) в 2 раза больше производительности цепного и в 5–6 раз больше одноковшового.

Рис. 3. Траншейный роторный экскаватор: 1 – двигатель; 2 и 3 – механизм подъема основной рамы с ротором; 4 – приводная цепь; 5 – поперечный транспортер; 6 – ковш ротора; 7 – основная рама; 8 – опорная тележка; 9 – зачистной нож

2. Разработка грунта землеройно-транспортными машинами

Землеройно-транспортными машинами (ЗТМ) называют машины, выполняющие одновременно послойное отделение от массива и перемещение грунта к месту укладки или в отвал. К таким машинам относят бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы. С их помощью возводят насыпи, делают выемки и котлованы, профилируют земляное полотно, планируют площади и выполняют работы других видов.

Рабочий процесс ЗТМ включает копание грунта, его транспортировку и выгрузку и выполняется при движении машины. В зависимости от конструкции рабочих органов различают ковшовые (скреперы) и ножевые (бульдозеры, грейдеры и грейдеры-элеваторы) землеройно-транспортные машины. Землеройно-транспортные машины выпускают самоходными, а также прицепными и полуприцепными.

По мощности силовых установок землеройно-транспортные машины подразделяют на машины малой мощности (до 100 кВт), средней (100–200) и большой (свыше 200).

Эффективность работы ЗТМ в значительной степени зависит от рельефа местности, климатических условий, физико-механических свойств и состояния грунта: прочность, влажность, липкость, сопротивление сдвигу.

Землеройно-транспортные машины отличаются высокой маневренностью и мобильностью, простотой конструкции и обслуживания, включая подготовку к работе. Непрерывность их цикла обеспечивается тем, что в одном агрегате может совмещаться землеройное, транспортное и планирующее оборудование. Благодаря этому землеройно-транспортными машинами в комплексе можно выполнять большинство основных и вспомогательных земляных работ во всех отраслях строительства.

Бульдозеры предназначены для послойной разработки грунта I–IV категорий и его перемещения при возведении и предварительном профилировании грунтовых насыпей; разравнивании грунта, отсыпанного в бурты и валы; чернового выравнивания и планировки поверхностей; копании траншей под фундаменты и коммуникации. Их используют при вертикальной поверхности поверхностей, разработке выемок и котлованов, нарезки террас на косогорах, засыпке траншей, котлованов и пазух фундаментов зданий, а также для расчистки территорий от снега, камней, кустарника, пней, мелких деревьев, строительного мусора и т. п.

Бульдозеры со специальным оборудованием используются для толкания скреперов при их загрузке.

Бульдозерное навесное оборудование на базовый гусеничный включает отвал с ножами, толкающее устройство в виде брусьев или рамы и систему управления отвалом. Тягачи современных бульдозеров оснащаются дизельным двигателем с увеличенным запасом мощности и крутящего момента, механической или гидромеханической (динамической или объемной) ходовой трансмиссией с коробкой переключения передач под нагрузкой и гидросистемой управления бульдозерным отвалом. Последняя позволяет перемещать отвал в вертикальной плоскости, переводить его в плавающее положение, перекашивать в поперечной плоскости, изменять угол резания, а в бульдозерах с поворотным отвалом – поворачивать его в плане на угол до 25° в обе стороны. Современные бульдозеры являются конструктивно подобными машинами, базовые тракторы и навесное оборудование которых унифицированы. Главный параметр бульдозеров – тяговый класс базового трактора (тягача).

В настоящее время выпускаются бульдозеры с различным конструктивным решением отвала.

Универсальный отвал используют для планировочных работ в грунтах с нарушенной структурой.

Сферический отвал применяют для разработки мягких и средней крепости грунтов.

Изогнутая в плане форма отвала предусмотрена для косого резания грунтов, при котором уменьшается сопротивление резанию и можно увеличить на 10–12 % длину отвала. За счет выступающих вперед концов отвала объем перемещаемого грунта увеличивается на 20–25 % по сравнению с прямым отвалом.

Отвал с рыхлящими боковыми зубьями используют для разработки крепких каменистых грунтов бульдозерами большой мощности. Зубья выдвигаются гидроцилиндрами ниже ножей на 20–30 см. Совковый отвал имеет боковые щитки, снижающие потери грунта при перемещении, и выступающую вперед часть ножа для лучшего врезания в грунт. Применяют его для разработки малосвязных грунтов в случае перемещения их на большие расстояния.

Кроме указанных типов отвалов внедряют в производство дополнительные виды сменного рабочего оборудования для отделки откосов насыпей, рыхления грунта, удаления кустарника и др. Использование их значительно повышает универсальность бульдозеров.

В зависимости от условий работы, мощности и типа тягача гусеничные бульдозеры работают на скоростях 2,4–6,0 км/ч, на колесных тягачах – 3,5–8,0, а перемещают грунты соответственно на скоростях 4–8 и 6–12 км/ч (холостой ход – 10–12 и 20–25 км/ч).

При копании режущая часть отвала заглубляется в грунт и бульдозер одновременно движется вперед. Максимально возможный объем призмы волочения современные бульдозеры набирают на участке длиной 6–10 м. Экономически целесообразная дальность перемещения грунта не превышает 60–80 м для гусеничных и 100–140 м для пневмоколесных машин. Вырезаемый из забоя грунт накапливается перед отвалом, формируя призму грунта, которую называют призмой волочения. После этого отвал выглубляют и бульдозер перемещает грунт к месту укладки. Далее бульдозер разравнивает призму грунта предварительно несколько приподнятым отвалом. Разравнивать грунт можно передним и задним ходом машины. При транспортировании грунта часть его теряется. Потери, зависящие от дальности перемещения, могут доходить до 30 % и более от объема призмы волочения.

Основные схемы резания и перемещения грунта бульдозером приведены на рис. 4.

Рис. 4. Схема резания и перемещения грунта бульдозером: а – продольная при резании под уклон на горизонтальном участке траншейным способом; б – продольная при резании под уклон на горизонтальном участке послойным способом; 1 – насыпь; 2 – выемка

Скрепер предназначен для послойной разработки грунта, транспортирования и послойной укладки его в земляное сооружение или отвал с разравниванием. При движении по отсыпанному слою грунта скрепер одновременно частично уплотняет его.

Скреперы классифицируют по следующим признакам:

- по геометрической емкости ковша: 1,5; 3,0; 6,0; 10,0; 15,0; 25 м3;

- по способу передвижения: прицепные, полуприцепные, самоходные;

- по способу разгрузки: со свободной, полупринудительной и принудительной разгрузкой.

Скреперы используют в дорожном, промышленном и гидротехническом строительстве для устройства насыпей из боковых резервов, выемок с перемещением грунта в насыпь, возведения плотин, отрывки котлованов. Они могут работать на самых разнообразных грунтах, кроме заболоченных. На влажных глинах и черноземах грунты налипают на стенки ковша скрепера и забивают его. Сыпучий песок также плохо заполняет ковш и плохо выгружается из него. Эффективнее всего скреперы применять на супесях и суглинках, так как эти грунты хорошо заполняют ковш.

Скреперами можно разрабатывать грунт до IV категории включительно. Для повышения эффективности работы скреперов с грунтами III–IV категорий их предварительно разрыхляют.

При работе скрепера на тяжелых грунтах сила тяги одного трактора или одноосного колесного тягача может оказаться недостаточной для срезания стружки и наполнения ковша. В таких случаях применяют толкач – гусеничный трактор или двухосный колесный тягач. Толкач упирается толкающим приспособлением в задний буфер скрепера и вместе с тягачом создает необходимое для наполнения ковша скрепера тяговое усилие. Скребковые питатели и элеваторы повышают степень наполнения ковша скрепера и дают более равномерную нагрузку скреперу и уменьшают потребную силу тяги.

Применение прицепных скреперов целесообразно для перемещения грунта на расстояние от 100 до 300 м.

Самоходные скреперы эффективны при дальности перемещения грунта от 300 до 5000 м и более.

Свободная разгрузка не обеспечивает хорошего опорожнения ковша липких и влажных грунтов и применяется только в машинах малой емкости.

Самой надежной, хотя и несколько более энергоемкой, является принудительная разгрузка.

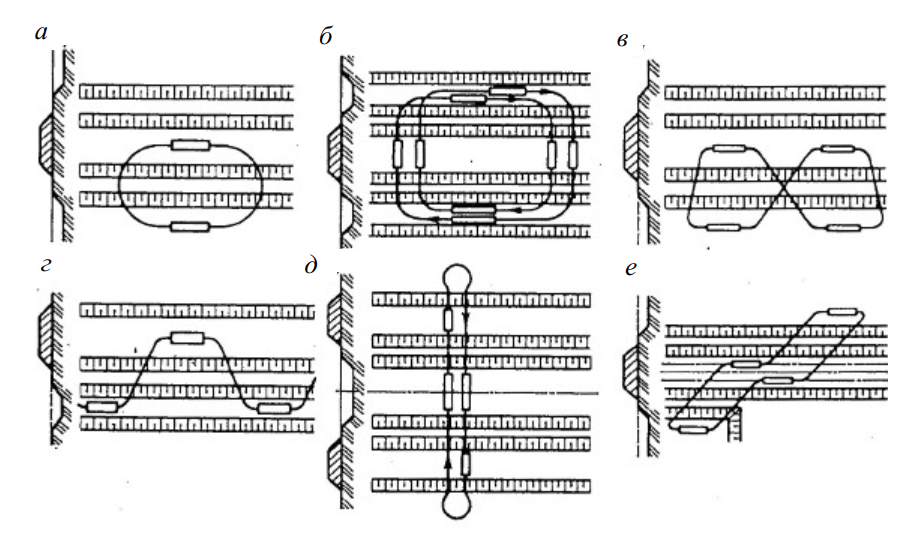

Схемы движения скреперов приведены на рис. 5.

Рис. 5. Схемы движения скреперов: а – эллипс; б – спираль; в – «восьмерка»; г – «зигзаг»; д – челночно-поперечная; е – челночно-продольная

Автогрейдеры предназначают в основном для производства планировочных работ и профилировки земляного полотна при строительстве автомобильных и железных дорог. Рабочим органом машины является отвал. Изменяют положение отвала в горизонтальной плоскости вращением поворотного круга.

Планировка поверхности разрабатываемой площади или профилирование дорожного полотна выполняется за несколько проходов с различными установками отвала, и состоит из операций вырезания грунта и перемещения его вдоль отвала при движении автогрейдера. Для расширения области применения и увеличения времени использования машины в течение года автогрейдеры снабжают сменным рабочим оборудованием различного назначения: снегоочистителями плужным и роторным, грейдер-элеватором, дорожной фрезой.

Опыт использования автогрейдеров показывает, что число проходов для вырезания корыта обычно составляет 6–8.

Грейдер-элеватор – это землеройно-транспортная машина, используемая для послойной разработки грунта с помощью рабочего органа в виде ножа или совка и перемещения его ленточным конвейером или метателем в отвал, или транспортные средства. Грейдерэлеваторы обеспечивают высокую производительность. Применяют их для возведения невысоких насыпей автомобильных и железных дорог из боковых рвов преимущественно в равнинной местности, разработки выемок с перемещением вынутого грунта в отвал, устройства полунасыпей на косогорах с поперечным уклоном до 12° и рытья небольших каналов для орошения земель.

Высокой производительности грейдер-элеваторов в значительной степени способствует разделение функций резания и перемещения грунта между рабочими органами – ножами и транспортерами.

Их целесообразно применять лишь на линейных работах при большой протяженности участков, где можно обеспечить работу в постоянном режиме.

3. Укладка и уплотнение грунта

Основные объемы работ при укладке и уплотнении грунтов при возведении зданий и сооружений приходятся на обратную засыпку пазух фундаментов и работы по планировке участков, прилегающих к строящим объектам.

Уплотнение грунтов относится к числу наиболее важных элементов технологического процесса подготовки оснований под строительные объекты. От качества выполнения этого процесса зависит срок эксплуатации зданий и сооружений без ремонтов. С этой целью для каждого из сооружений установлены технические требования к плотностям их грунтов. При этом в основу оценки степени уплотнения положен метод стандартного уплотнения, и потому требования к плотностям грунтов обычно выражены в виде коэффициента уплотнения, т. е. в долях от максимальной стандартной плотности. Степень уплотнения характеризуется отношением веса единицы объема грунта после уплотнения к весу такого же объема в рыхлом состоянии и оценивается коэффициентом уплотнения kу.

Процесс уплотнения (необратимого деформирования) грунта заключается в вытеснении воздуха и воды путем внешнего силового воздействия или за счет гравитационных сил, в результате которых определенная масса грунта уменьшается в объеме, а его плотность повышается. Разрыхление грунта перед его уплотнением способствует выходу воздуха и свободной воды из пор на поверхность, благодаря чему требуемая плотность грунта может быть достигнута меньшим числом повторных нагружений (проходок). По этой причине большинство способов уплотнения грунта являются двухэтапными, включающими разрыхление уплотняемого слоя и собственно его уплотнение. Эффективность процесса уплотнения грунта существенно зависит от его влажности. Так при недостаточной влажности для достижения требуемой плотности грунта. На сегодня установлены значения оптимальной влажности грунтов, позволяющие обеспечить их максимальную плотность при уплотнении.

При выборе уплотняющих машин и оборудования, а также при назначении режимов их работы, следует учитывать некоторые особенности грунтов. В отличие от других материалов грунты относят к телам, деформации которых зависят не только от приложенной нагрузки, а также от продолжительности ее действия и скорости изменения напряженного состояния. Зависимость между напряжениями и деформациями подчиняется закону Гука лишь при медленном нагружении (менее 50 кПа/с) и только для связных грунтов. Во всех случаях быстрого или ударного приложения нагрузки деформации в грунте отстают от напряжений. При этом деформации продолжают расти и после того, как напряжения начнут снижаться. Такой процесс деформирования называют последействием нагружения. Доля деформаций этапа последействия в общем размере деформаций существенна. Так, при скоростях нагружения, соответствующих перекатыванию колес землеройно-транспортных машин, катков и т. п., она составляет около 50 %, а в режимах работы трамбующих машин еще больше. В последнем случае деформация может достигнуть максимального значения, когда нагрузка успела снизиться до нуля. Обратимая деформация всегда запаздывает по отношению к изменению напряжений. При этом значительная часть этой деформации приходится на этап обратного упругого последействия уже после полной разгрузки. По мере роста скорости нагружения грунт приобретает хрупкие свойства – его разрушение происходит при уменьшенных деформациях. Следует также учитывать продолжительность пауз между смежными циклами нагружений, которая должна быть достаточной для полного восстановления обратимой деформации. В противном случае из-за встречного движения грунтовых агрегатов накопленная деформация несколько снижается. Все процессы уплотнения грунтов в строительстве полностью механизированы. Выполняют их с помощью машин и оборудования, которые по характеру силового воздействия на грунт подразделяют на статического, динамического и комбинированного действия.

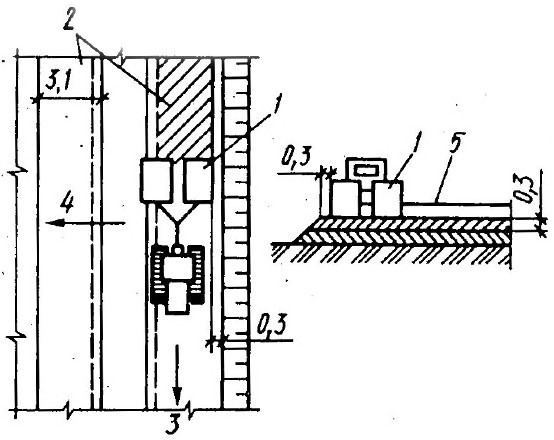

Статическое воздействие реализуется в виде укатки (многоразовой проходки) грунта колесами, вальцами, кулачковыми и решетчатыми катками. Схема уплотнения грунта катками приведена на рис. 6.

Рис. 6. Схема уплотнения грунта катками: 1 – трактор со сцепом из двух кулачковых катков; 2 – полосы укатки; 3 – направление движения катков; 4 – направление укатки полос; 5 – рыхлый слой грунта

Динамическое воздействие осуществляется при трамбовании и виброуплотнении. При трамбовании грунт уплотняется падающей массой. При этом часть кинетической энергии преобразуется в момент удара о грунт в работу для его уплотнения.

Виброуплотнение заключается в сообщении грунту колебательного движения, которое приводит к относительному смещению его частиц и более полной их упаковке. Эти движения возбуждаются колеблющимися массами, находящимися на поверхности уплотняемого грунта. При виброуплотнении рабочий орган вибратора колеблется вместе с грунтом (присоединенной массой грунта). Если возмущения превзойдут определенный предел, то виброуплотнение преобразуется в вибротрамбование с отрывом рабочего органа вибратора от грунта и частыми ударами по нему. При этом грунт будет встряхиваться, в результате чего находящаяся в нем связанная вода перейдет в свободную, благодаря чему уменьшится сопротивляемость грунта внешним нагрузкам. Этим достигается большая эффективность процесса по сравнению с другими способами уплотнения. Как разновидность виброуплотнения применяют также комбинацию этого способа с укаткой, для чего перекатываемому по грунту катку сообщают направленные вертикальные колебания.

По способу перемещения рабочего органа относительно уплотняемой зоны грунта различают самоходные машины, прицепные и полуприцепные орудия, перемещаемые за тягачом (все виды катков), машины с навесными рабочими органами (трамбовочные и вибротрамбовочные машины) и оборудование, перемещаемое за счет импульсных реактивных сил в результате наклонного силового воздействия на грунт (виброплиты).

При назначении режимов работы грунтоуплотняющего оборудования следует учитывать, что большей глубине уплотненного слоя соответствуют большие давления на поверхности контакта с грунтом рабочего органа, которые, однако, не должны быть больше предела прочности грунта. Если это условие не удовлетворяется, то происходит разрушение структуры грунта, которое, в случае уплотнения укаткой, проявляется в сильном волнообразовании перед вальцами или колесами катков, выпирании грунта в стороны. Поскольку после каждой очередной проходки грунтоуплотняющей машины предел прочности грунта на его поверхности возрастает, то для повышения эффективности процесса целесообразно контактные давления увеличивать от прохода к проходу (для катков) или от удара к удару (для трамбующих машин). Достигнуть это можно, выполняя уплотнение грунта в две стадии: предварительно – легкой машиной, окончательно – тяжелой. Такая технология позволит уменьшить общее число проходов или ударов в среднем на 25 % и снизить стоимость работ до 30 %. При уплотнении грунтов после скреперной отсыпки эффект будет еще выше вследствие того, что предварительное уплотнение грунта будет выполнено скреперами попутно с их разгрузкой.

Выбор того или иного способа уплотнения зависит от характеристик грунта и толщины уплотняемого слоя. Связные грунты, отсыпаемые относительно тонким слоем, хорошо уплотняются катком статического действия. Такие грунты, уложенные большой толщиной слоя, рекомендуется уплотнять трамбованием. Малосвязные и сыпучие грунты лучше всего уплотнять вибрационными машинами.

Отвал грунта

от 150 руб. /м3 Заказать * без учета доставкиСкачать прайс-листСкачать типовой договор

от 150 руб. /м3 Заказать * без учета доставкиСкачать прайс-листСкачать типовой договор

Строительство подавляющего большинства различных зданий и сооружений начинается с устройства фундамента. Для этого на земельном участке, где намечено строительство, отрывается котлован. Какой-то объем вынутого из него грунта в последующем будет использован для обратной засыпки пазух, образовавшихся в процессе монтажа фундамента. Излишний объем земли убирается с объекта, для чего используется один из следующих вариантов действий:

- грунт можно распределить по участку, если это предусмотрено проектом с целью засыпки неровностей рельефа;

- найти лиц, заинтересованных в использовании грунта, готовых его вывезти или предоставивших земельный участок для складирования;

- найти площадку за пределами строительного объекта, куда можно вывезти грунт, не опасаясь штрафных санкций за отвал грунта в неположенном месте.

Что такое отвал грунта?

Избыточные по балансу земляные массы, складируемые для временного или постоянного хранения в виде насыпи, называют отвалом грунта. Так трактуется понятие отвала грунта в профильной литературе. Но, если по-простому, то отвал грунта — это какое-то количество земли, образовавшееся после рытья котлована или траншеи, и его необходимо где-то складировать. Причины, по которым организуется отвал грунта следующие:

- грунт из отвала можно в последующем использовать для рекультивации или других целей;

- отвал для грунта нужен, чтобы выиграть время, необходимое для поиска покупателя, согласного вывезти грунт к месту его использования;

- когда нет сиюминутной возможности вывезти грунт в процессе производства земляных работ, отвал используется для его временного хранения.

Разработка грунта в отвал — что это такое?

Выполнение большого объема земляных работ ручным или механизированным способом предполагает выемку грунта из траншей или котлованов на поверхность земли. В одних случаях грунт сразу же грузится на самосвалы и вывозится за пределы объекта, в других — складируется непосредственно на бровке. Именно таким образом и выполняется разработка грунта в отвал. Есть еще один способ земляных работ, выполняемых под толщей воды на речном или морском дне. Обычно такие работы востребованы в целях углубления дна водоема для прокладки фарватера, а также при строительстве мостов, причалов и необходимости прокладки трубопроводов под водой. Пульпа, транспортируемая в процессе работы земснарядом и складируемая за пределами рабочего участка, образует подводный отвал грунта.

Отвал грунта в СПб

Статистика регистрирует значительное увеличение объемов строительных работ, выполняемых в Санкт-Петербурге за последние два-три года. По этой причине растет количество насыпного грунта, нуждающегося в местах для складирования. Поиски компании, публикующей объявления типа «отвал грунта приму дешево в СПб» крайне редко бывают результативными. Именно по этой причине мы предлагаем свои услуги — вывоз грунта в отвал в самые короткие сроки. Для этого у нас имеется необходимая механизированная и автотранспортная техника. Звоните и оформляйте заказ.

Цена на отвал грунта

| Материал | Цена (руб./м3) |

|---|---|

| Отвал грунта | от 150 руб. |

>Основы строительного дела

Раздел третий

СТРОИТЕЛЬНЫЕ РАБОТЫ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Глава XV

ЗЕМЛЯНЫЕ И СВАЙНЫЕ РАБОТЫ

§ 37. ЗЕМЛЯНЫЕ РАБОТЫ

с. 154 Общие сведения. Земляные работы — это строительный процесс, включающий разработку (выемку) грунта, перемещение его и укладку в определенное место, в ряде случаев он сопровождается также разравниванием и уплотнением грунта. Цель земляных работ — осуществление инженерных сооружений из грунта или подготовка оснований под инженерные сооружения, возводимые из других материалов, и удаление земляных масс для вскрытия залежей полезных ископаемых, например камня.

Сложность и трудоемкость разработки грунтов зависит от их качеств; по степени трудности разработки грунты делят на XI категорий.

Ниже рассматривается классификация только тех грунтов, разработку которых можно вести без применения отбойных молотков, перфораторов и взрывных средств.

Категория I — песок естественной влажности с примесью гравия и гальки или щебня в количестве до 20 % по объему (средний объемный вес в плотном состоянии 1600 кг/м3); грунт растительного слоя без корней (1200 кг/м3); мелкий гравий и галька размером до 20 мм (1700 кг/м3); рыхлый лёсс естественной влажности; легкий суглинок (1600 кг/м3); супесь; торф без корней и рыхлый котельный шлак.

Категория II — глина жирная мягкая, а также насыпная, слежавшаяся с примесью гравия, гальки, щебня и строительного мусора (1800 кг/м3); гравий и галька размером до 40 мм; грунт растительного слоя с корнями; песок с примесью гравия и гальки или щебня в количестве до 40 % по объему; суглинок легкий и тяжелый с примесью гравия или щебня в количестве до 10 %, а также насыпной слежавшийся с примесью гравия и строительного мусора; торф с корнями; щебень размером до 40 мм; шлак слежавшийся.

Категория III — глина тяжелая; гравий размером до 150 мм; строительный мусор; шлак металлургический выветрившийся.

с. 155 Земляные работы являются одним из важнейших элементов промышленного, гражданского и транспортного строительства, а также при добыче полезных ископаемых. Земляные работы бывают открытые (на поверхности земли), подземные (туннели) и подводные. Они производятся машинами: на поверхности земли экскаваторами разных систем, скреперами и грейдерами, а под водой — землечерпалками и землесосами. При малых объемах работ применяется ручной способ.

Способы производства земляных работ определяются с учетом их целевого назначения, сроков возведения сооружения и баланса грунтов. Основными способами открытых земляных работ являются: механический (отделение части грунта режущим механизмом), взрывной и гидравлический (размыв грунта струей воды).

При механическом способе земляные работ осуществляются экскаваторами, скреперами, бульдозерами, грейдерами, автогрейдерами и грейдер-элеваторами. В основном земляные работы сводятся к выемке грунта из котлованов, траншей, каналов, возведению насыпей и оформлению земляных сооружений путем планировки их поверхностей. Грунт из выемки перемещают в насыпь или отвалы, в строительной практике часто называемые кавальерами. Насыпи формируются из выемок под сооружения или для этой цели разрабатываются специальные выемки — резервы. Резервы, закладываемые для получения высококачественных грунтов — песка, камня или гравия, для бетона и глины для кирпича, называются карьерами.

При перемещении грунтов выемки на большие расстояния применяется так называемый транспортный способ, при котором выемка производится экскаваторами — лопатами с погрузкой грунтов на поездные составы, автосамосвалы или прицепные тележки. Если забои, т. е. места разработки грунтов настолько мокры или тесны, что нельзя в них применять экскаваторы-лопаты, забои разрабатываются драглайнами, с погрузкой грунта на транспорт.

Разработка при небольшом расстоянии перемещения грунтов, не превышающем 150—200 м, осуществляется обычно бестранспортным, способом при помощи драглайнов, отваливающих грунты из выемки за пределы очертания котлована или канала.

Бестранспортный способ не требует устройства дорог, не зависит от погоды и времени года, в несколько раз повышает производительность труда по сравнению с транспортным и значительно удешевляет стоимость работ.

При небольшом (до 500 м) расстоянии перемещения грунтов из выемки применяются скреперы. Особенно выгодна работа скреперов, если грунты выемки используются для сооружений (например, при отсыпке полотна дороги), так как скреперы, разрабатывая выемки отдельными слоями, дают возможность сортировать и, следовательно, отбирать надлежащие грунты для с. 156 создания насыпей. Скреперы рассыпают грунты на месте укладки тонким (до 12—50 см) слоем и укатывают их давлением колес что сводит к минимуму дополнительное разравнивание и уплотнение грунтов.

Весьма эффективно применяются бульдозеры при разработке грунтов с перемещением их в отвал под уклон или по горизонтали на расстояние 50—70 м, но не более 200 м, что особенно часто бывает при работах на косогорах, при разработке полувыемок-полунасыпей, коротких выемок в местах переходов их в насыпи, а также при засыпке траншей и котлованов; снятии растительного слоя и тому подобных работах. Они также используются для работ, имеющих главным образом планировочный характер. Сюда относится разравнивание отвалов при работе экскаваторов и грубой планировке откосов выемок и насыпей; на дорожных работах для образования выемок и насыпей, обычно при условии предварительного разрыхления грунтов особыми рыхлителями.

Широкие и неглубокие выемки могут разрабатываться башенными экскаваторами, в которых ковш перемещается на тросе между двумя башнями. Для рытья траншей и планировки откосов также служат многоковшовые экскаваторы.

Точные планировочные работы (особенно планировка дорожного полотна) осуществляются грейдерами — прицепными или самоходными. Эти механизмы могут быть также использованы для рытья небольших канав. Для выемки канав небольших сечений и отсыпки при них дамб служат грейдер-элеваторы, работающие на прицепе к тракторам.

Взрывной способ земляных работ в ряде случаев весьма экономичен и эффективен. Перспективное значение имеют взрывы на выброс грунта и так называемые направленные взрывы. Эти способы дают возможность производить выемки и насыпи в короткие сроки.

Большую роль в земляных работах играет гидравлический способ, применявшийся сначала в золотой и торфяной промышленности, а с 1928 г. — на строительстве.

Различают два основных способа механизации земляных работ при помощи воды: размыв грунта компактной водяной струей, направляемой в забой гидромонитором, и непосредственное всасывание грунта из-под воды, при этом частицы грунта отделяются от забоя размывающим действием водяных струй, образующихся в непосредственной близости от приемного отверстия сосуна-землесоса. Процесс всасывания грунта обычно интенсифицируется путем механического рыхления. Разработка грунта этим способом осуществляется плавучими земснарядами.

Гидромониторами называются водобойные снаряды, служащие для подачи сильной струи воды, размывающей грунт и превращающей его в разжиженную массу, называемую пульпой.

с. 157 Оба эти способа разработки имеют достоинства и недостатки. При выборе их решающим фактором является расположение подошвы забоя относительно горизонта воды. На участке, затопленном водой (в реке, озере, море), работают только плавучие землесосные снаряды; на суше возможен только гидромониторный способ. Выбор одного из них производят путем сравнительных технико-экономических расчетов.

Производство земляных работ допускается только после постановки разбивочных знаков. В поселках должна быть, кроме того, отбита в натуре «красная линия» (граница, отделяющая территорию застроенного участка квартала от улицы). Разбивка земляных работ производится геодезическими инструментами и стальной мерной лентой в соответствии с основными осями и реперами. При разбивке насыпей учитывают их последующую осадку. О выполнении геодезических работ составляется акт. В местах, где имеются подземные трубопроводы и электрические кабели, земляные работы производятся по получении письменного разрешения организации, ответственной за эксплуатацию этих сетей.

Планировка площадок. Наилучшим считается такой вариант планировки площадки, при котором объем выемки равен объему насыпи.

Дренажи сооружения, необходимые для осушения участков планируемой территории, устраивают до начала отсыпки. Грунт отсыпают в планировочные насыпи слоями, толщина которых определяется проектом в зависимости от принятого способа уплотнения грунта.

Укрепление откосов планировочных выемок и насыпей для предохранения от размыва весенними водами необходимо заканчивать до наступления зимнего времени.

Корчевку пней под планировочными насыпями предварительно производят при высоте насыпи до 0,5 м, а при большей высоте — в зависимости от условий работы машин, применяемых для отсыпки грунта.

Котлованы и траншеи. До начала земляных работ выполняют работы по устройству временных и постоянных водоотводных устройств. В первую очередь устраивают нагорные канавы, ограждающие расположенные на косогоре выемки. Котлованы и траншеи должны быть защищены от попадания в них поверхностных вод с прилегающей территории.

Разработку котлованов, траншей и иных выемок ниже горизонта грунтовых вод следует производить с применением открытого водоотлива или искусственного понижения уровня грунтовых вод путем откачки воды на поверхность из системы фильтров или сброса грунтовой воды в подземные выработки, а также нижележащие поглощающие слои грунта через сквозные и забивные фильтры.

с. 158 Вода, откачиваемая на поверхность, отводится в открытые водоемы или подземные водостоки. Продольный уклон кюветов должен быть не менее 0,002, на болотах и речных поймах — не менее 0,001. Закрытые дренажи, отводящие воду от выемок, должны быть заложены ниже уровня промерзания грунта и иметь уклон не менее 0,005.

Наибольшая крутизна откосов, котлованов и траншей, выполненных без креплений, должна соответствовать при благоприятных гидрогеологических условиях (при глубине выемки до 3 м) 1 : 1,25 в насыпных песчаных и гравийных грунтах; 1 : 0,67 в супесчаных и суглинистых грунтах.

Крутизна откосов выемок постоянных земляных сооружений при благоприятных гидрогеологических условиях принимается 1 : 1,25 для глинистых, суглинистых, песчаных и супесчаных грунтов.

Рытье котлованов и траншей с вертикальными стенками без креплений разрешается производить в грунтах естественной влажности и при отсутствии грунтовых вод, при этом глубина выемки не должна превышать: 1 м в насыпных песчаных и гравелистых грунтах; 1,25 м в супесчаных и суглинистых грунтах; 1,5 м в глинистых грунтах и 2 м в особо плотных грунтах.

При этом работы по устройству фундаментов или других подземных конструкций и устройств должны осуществляться немедленно после того, как эти траншеи вырыты. В процессе производства работ должен быть обеспечен повседневный контроль за состоянием грунта в стенках траншей или откосах выемок.

Разработка котлованов и траншей на глубину, превышающую указанные выше размеры, должна производиться с откосами или с креплением вертикальных стенок. Траншеи, разрабатываемые землеройными машинами, крепятся инвентарными щитами, опускаемыми и закрепляемыми сверху, без спуска рабочих в траншею.

В мокрых и сыпучих грунтах необходимо сплошное ограждение, в остальных грунтах допускаются ограждения с зазорами в одну доску. Зазоры книзу можно увеличивать. В самом же низу траншеи, на расстоянии 25—30 см от ее дна ограждение не обязательно. Чтобы удержать настил ограждения, через каждые 1,5—2 м длины траншеи, в зависимости от свойств грунта и толщины настила, предварительно устанавливают вертикально две доски по обе стороны траншеи. Внизу концы досок забивают в грунт, а по высоте их укрепляют попарно распорками. Частота расположения распорок зависит от свойств грунта, толщины вертикальных досок и от того, сколько времени траншея будет открыта, на каком расстоянии она находится от трассы движения тяжелого транспорта.

Распорки делают из подтоварника диаметром 12—16 см. Правилами техники безопасности не допускается закладывать клинья под концы распорок. Под распорки пришивают планки. с. 159 На строительстве широко используются инвентарные, винтовые распорки, напоминающие домкраты.

Ширина траншей определяется размерами режущей кромки рабочего органа землеройной машины. Наименьшая ширина траншеи по дну без учета толщины крепления должна составлять: при укладке трубопроводов в виде плетей или секций d + 0,3 г, при укладке трубопроводов отдельными трубами d + 0,6 м; где d — наружный диаметр трубопровода (в м) с учетом изоляции.

Разработку котлованов и траншей при наличии грунтовых вод в первую очередь заканчивают в местах с пониженными отметками, где устраивают ограждаемые приямки для откачивания воды или водоотводные канавы. Излишняя выемка грунта из котлованов и траншей ниже проектных отметок заложения конструкций и сооружений (фундаментов, трубопроводов) не допускается.

Зимние работы. Особенностью зимних земляных работ является необходимость предварительной подготовки грунта для его разработки, что производится путем предотвращения промерзания грунта, а также рыхления или оттаивания мерзлого грунта. Рыхление при небольших объемах работ осуществляется пневматическим или электрифицированным инструментом и копрами-рыхлителями или экскаваторами, в которых ковш заменяется тяжелым шаром или клином. На крупных работах рыхление ведется взрывным способом.

Для оттаивания грунта применяется пар, подаваемый в паровые батареи или иглы. Электроотогрев грунта производится путем включения специальных горизонтальных или лучше вертикальных электродов в электрическую цепь.

В районах с устойчивой низкой температурой рытья котлованов в грунте с обильным притоком грунтовых вод можно производить без водоотлива, способом вымораживания.

Разработка котлованов и траншей по способу естественного замораживания грунта в стенках без устройства крепления допускается на глубину до 4 м при условии, если быстрота и глубина промерзания обеспечивают безопасность работы в выемке. Рытье котлованов и траншей по способу замораживания при сухих песчаных грунтах не допускается.

Обратная засыпка котлованов и траншей производится с соблюдением следующих требований: количество мерзлых комьев в грунте, которыми засыпаются пазухи между стенками котлована (траншеи) и возведенным в нем фундаментом или иной конструкцией, не должно превышать 15 % от общего объема засыпки. При засыпке пазух внутри зданий применение мерзлого грунта не допускается.

Определение объема земляных работ. Для того чтобы подсчитать объем земляных работ при планировке площадок, с. 160 необходимо план площадки разбить на квадраты со стороной 10—50 м (а в отдельных случаях — меньше 10 м).

Объем срезки или подсыпки земли в каждом квадрате определяется по средней отметке квадрата. Чем больше отметок поверхности земли будет взято для определения средней арифметической отметки (по которой и будет определен объем), тем точнее будет произведено определение объема земли, подлежащей срезке или подсыпке к границам квадрата.

Объем земляных работ в одном квадрате равен произведению площади квадрата на разность отметок (черных и красных).

При определении объемов земляных работ при планировке могут встретиться три случая:

1) квадрат входит полностью в контур насыпи

VH = a2 (A – B);

2) квадрат входит полностью в контур выемки

VB = a2 (B – A);

3) квадрат частично входит в контуры насыпи и выемки

VH = aPH (A – B′) и VB = aPB (B′ – A),

где:

VH и VB — объемы насыпи и выемки в квадрате;

a — длина стороны квадрата;

A — проектная отметка центра квадрата;

B и B′ — черные отметки центра квадрата или его части, определяемые интерполяцией по горизонталям;

PH и PB — средние (арифметические) расстояния от границы квадрата до границы (горизонтали), отделяющей выемку от насыпи.

Полный объем насыпей и выемок всей спланированной (или подлежащей планировке) площади определяется суммированием объемов земляных работ, входящих в отдельные квадраты.

Распространенным методом приближенного подсчета объема сооружений вытянутой формы (котлованы, траншеи, насыпи) является подсчет объема по поперечным профилям, дающий несколько преувеличенный объем.

![]()

где:

V — объем земляного сооружения;

F1 + F2 — площадь крайних поперечных сечений;

l — расстояние между поперечными сечениями.

с. 161 Наилучшим будет такой вариант планировки площадки, при котором объемы насыпи и выемки равны между собой, так как в этом случае не нужно будет возить лишнюю землю с площадки или, наоборот, со стороны на площадку. Для этого следует правильно подобрать красную, т. е. проектную отметку для площадки. К этому нужно стремиться, но из-за местных условий не всегда это можно сделать.

Правила приемки работ. Приемка земляных работ по устройству выемок и насыпей состоит в проверке: отметок бровок и дна канав и других водоотводных устройств; крутизны откосов; поперечных размеров водоотводных устройств; расположения трасс, сооружений в плане; укрепления откосов; степени уплотнения грунта; правильности расположения и оформления резервов, кавальеров, берм, нагорных канав; наличия актов на скрытые работы, в том числе на работы по подготовке оснований под насыпи.

Приемка земляных работ по устройству котлованов и траншей состоит в проверке соответствия проекту их расположения, размеров и отметок и уклонов траншей и в установлении прочности грунта в основании выемки, на котором возводится фундамент или укладывается трубопровод, а также в проверке правильности устройства и состояния креплений.

Приемка планировочных насыпей и выемок осуществляется с установлением правильности отметок и уклонов спланированной территории, степени уплотнения грунта и отсутствия переувлажненных участков и местных просадок грунта.

Объем выполненных земляных работ принято исчислять в естественном плотном теле грунтов. Поэтому обмеру подвергаются не насыпи, а выемки (резерв, карьеры).

Строителю для различных расчетов необходимо знать увеличение объема грунтов при разработке. Так, для грунтов I категории первоначальное увеличение объема грунта при разработке колеблется в пределах от 8 до 17 %, а остаточное разрыхление (в законченной уплотненной земляной насыпи) — от 1 до 2,5 %; для той же I — категории (торф и растительный грунт) соответственно — от 20 до 30 % и от 3 до 4 %; для II категории — от 14 до 28 % и от 1,5 до 5 %; для III категории — от 24 до 30 и от 4 до 7 %.

Объем земляных работ при разработке экскаваторами исчисляют без добавления водоотводных канав в забоях; объем работ по срезке недоборов и устройству въездов в котлованы определяется дополнительно.

Глубина котлованов и траншей должна быть уменьшена на толщину слоя срезки растительного грунта, если объем срезки подсчитан отдельно. Глубина траншей, разрабатываемых в пределах дна котлована (например, траншей под фундаменты подвальных стен), определяется от отметки дна котлована, а не от поверхности земли.

Разработка подстилающего грунта экскаватором навымет

Для разработки подстилающего грунта подбираем экскаватор с обратной лопатой. По таблице 1 определяем группу грунта при разработке одноковшовым экскаватором и его плотность. Для песка — I группа разработки грунта экскаватором, с = 1600кг/м3.

Экскаватор принимается в зависимости от параметров траншеи и выгрузки грунта. При монтаже трубопроводов подстилающий грунт обычно складывается с одной стороны траншеи. Проходка экскаватора может быть продольной, когда ось движения его совпадает с осью траншеи. Для разработки траншеи обычно используется экскаватор с обратной лопатой или экскаватор-драглайн. Для выбора экскаватора исходят из следующих параметров: глубина копания и радиус копания, высота выгрузки и радиус выгрузки.

Рисунок 3.4 Разработка основного грунта экскаватором

При выборе экскаватора сравниваем паспортные и требуемые размеры. Паспортные значения должны быть больше, чем требуемые.

Высота выгрузки:

где — максимальная высота кавальера подстилающего грунта, принимаемая по таблице 3.1, .

Радиус выгрузки:

где — максимальная ширина кавальера подстилающего грунта, определяемая из таблицы 3.1, .

Глубина копания:

где — максимальная глубина траншеи,

По таблице 1 подбираем экскаватор, оборудованный обратной лопатой. Принимаем экскаватор марки ЭО-3322В со следующими параметрами:

вместимость ковша — 0.63м3; наибольшая глубина копания — 4.3м;

наибольший радиус копания — 7.6м; наибольшая высота выгрузки — 4.7м.

Для сравнения все значения сводим в таблице 3.4

Таблица 3.4 Сравнение параметров

|

значение |

требуемое |

паспортное |

расчетное |

|

|

1,62 |

3,44 |

|||

|

3,52 |

3,76 |

|||

|

6,02 |

6,08 |

Данные по принятому экскаватору удовлетворяют вышеуказанным условиям.

Определяем состав звена по таблице 2 :

при вместимости ковша экскаватора более 0. 4м3, требуется 1 машинист 6 разряда.

Состав работы:

Установка экскаватора в забое;

Разработка грунта с очисткой ковша;

Передвижка экскаватора в процессе работы;

Очистка мест погрузки грунта и подошвы забоя;

Отодвигание негабаритных глыб в сторону при разработке разрыхленных мерзлых или скальных грунтов.

Состав звена: машинист 6-го разряда.

Определяем часовую производительность экскаватора:

где — норма времени на 100м3 подстилающего грунта, принимаемая по таблице 3 . Для принятой марки экскаватора при вместимости ковша 0.63м3 .

Тогда

Сменная производительность экскаватора:

,

где — время работы за смену, принимаем 8 часовой рабочий день при пятидневке. Тогда

Суточная производительность экскаватора:

,

где — количество смен в сутки, принимаем .

Срок выполнения работ:

Подбор машин для земляных работ

Земляные работы чаще всего выполняются механизированными способами.

Для разработки грунта растительного 1-ой группы без корней и примесей используется бульдозер.

Для разработки основного грунта – супеси без примесей будет применяться экскаватор с обратной лопатой (грунт 1-ой группы трудности), либо экскаватор-драглайн (грунт 2-ой группы трудности), т.к. необходима разработка грунта ниже уровня стояния.

-

Разработка и перемещение грунта бульдозером

Средняя дальность перемещения растительного грунта бульдозером определяется из среднего расстояния снятия грунта для каждой характерной точки:

Рисунок 7.3 Снятие растительного грунта бульдозером

Определяем дальность перемещения растительного грунта для первой характерной точки:

Дальнейшие расчеты сводим в таблицу 7.3.

Таблица 7.3 Определение дальности перемещения растительного грунта бульдозером

|

№хт |

lрг,м |

bкрг,м |

Dбрг,м |

|

13,04 |

3,84 |

8,44 |

|

|

13,04 |

3,84 |

8,44 |

|

|

13,04 |

3,84 |

8,44 |

|

|

13,04 |

3,84 |

8,44 |

|

|

13,04 |

3,84 |

8,44 |

|

|

13,04 |

3,84 |

8,44 |

|

|

13,04 |

3,84 |

8,44 |

|

|

13,04 |

3,84 |

8,44 |

|

|

13,04 |

3,84 |

8,44 |

Средняя дальность перемещения растительного грунта:

Для разработки растительного грунта I группы без корней и примесей, плотностью ρ = 1200 кг/м3 используется бульдозер. Марку бульдозера принимаем по таблице 1 . Принимаем бульдозер марки ДЗ-18 с поворотным отвалом, гидравлическим управлением, длиной отвала 3.9 7м, высотой отвала 1м.

Состав работ

1. Приведение агрегата в рабочее положение.

2. Разработка грунта с перемещением его и выгрузкой.

3. Возвращение бульдозера в забой порожняком.

Состав рабочих

Для бульдозера ДЗ-18 на тракторе Т-100 машинист 6 разряда.

Определяем часовую производительность бульдозера:

где – норма времени на 100м3 грунта, принимаемая по таблице 2 . Для принятой марки бульдозера ДЗ-18 на первые 10м перемещения грунта.

Норма времени на дальность перемещения 8,44м составит

Тогда

Сменная производительность бульдозера:

где tсм – время работы за смену, принимаем 8 часовой рабочий день при пятидневке. Тогда

Суточная производительность бульдозера:

где – количество смен в сутки, .

Определяем срок выполнения работ по перемещению растительного грунта:

-

Основные способы разработки грунтов

Грунт при строительстве разрабатывают тремя основными способами: способом резания, гидромеханическим и взрывным способом.

Выбор того или иного способа преимущественно зависит от вида земляного сооружения и его размеров, вида грунта и гидрогеологических условий.

При разработке грунта и устройстве земляных сооружений любым из перечисленных выше способов используют соответствующий комплект машин, работающих в определенной технологической взаимосвязи. Комплект машин должен обеспечивать выполнение всех процессов непрерывным и равномерным потоком в течение всего времени производства работ при максимальной загрузке всех участвующих машин.

Машина, выполняющая основной объем работ, является ведущей. В зависимости от ее производительности определяют число и мощность других входящих в комплект машин.

Выбор машин основан на технико-экономическом расчете, позволяющем определить наиболее эффективное сочетание машин по стоимости и трудозатратам.

Разработка грунта резанием. Разработку грунта резанием осуществляют с использованием землеройных и землеройно-транспортных машин.

Землеройные машины режут грунт и перемещают его на небольшие расстояния с выгрузкой в отвал или на транспортные средства. К этим машинам относят экскаваторы различных типов — одноковшовые (прямая и обратная лопата, драглайн, грейфер), многоковшовые (цепные и роторные) и фрезерные. Наибольшее применение в строительстве вследствие своей универсальности и хорошей маневренности получили одноковшовые экскаваторы с вместимостью ковша 0,15…2 м3.

В зависимости от ходового устройства экскаваторы разделяют на гусеничные, пневмоколесные, автомобильные и шагающие с гидравлической, пневматической или электрической системой управления.

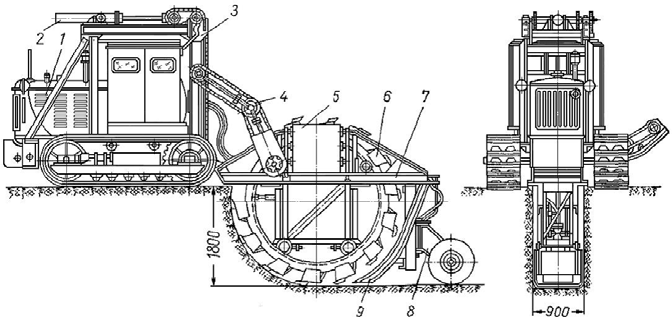

Они имеют комплект сменного оборудования, включающий прямую и обратную лопату, драглайн и грейфер (рис.7).

Кроме того, одноковшовые экскаваторы могут быть оснащены грузовым крюком, сваебойным оборудованием, стругом, приспособлением для планировки откосов и другими специальными устройствами.

Прямая лопата (рис.7,а) представляет собой открытый сверху ковш с режущим передним краем, жестко насаженный на рукоять, которая шарнирно соединена со стрелой. Опорожняют ковш, открывая его днище.

Экскаваторы с прямой лопатой используют при разработке грунта I…III групп, чаще, с погрузкой в транспортные средства, реже при отсыпке в отвал.

Такой экскаватор разрабатывает грунт, находящийся выше уровня его стоянки и поэтому всегда находится внизу котлована.

Рис. 7. Одноковшовые экскаваторы со сменным рабочим оборудованием: а—прямая лопата; б—обратная лопата; в—драглайн; г—грейфер; д—кран; е—сваебойный копер; ж—струг; з—планировщик откосов; и—рыхлитель грунта.

Обратная лопата (рис. 7,6) -это открытый снизу ковш с режущим передним краем, жестко насаженный на рукоять, которая шарнирно соединена со стрелой. Грунт разгружают, опрокидывая ковш.

Рабочая зона экскаватора с обратной лопатой расположена ниже горизонта стояния, что позволяет разрабатывать переувлажненный грунт. Экскаватор особенно удобен при разработке котлованов небольшой глубины.

Ковш драглайна (рис. 7,в) имеет гибкую канатную подвеску, с помощью которой его крепят к удлиненной стреле кранового типа и забрасывают в выемку на расстояние, несколько превышающее длину стрелы. К ковшу крепят также тяговый канат, позволяющий осуществлять наполнение и опорожнение ковша.

Драглайном можно разрабатывать грунты, находящиеся под слоем воды. Наибольшей производительности его достигают при работе в отвал, так как гибкая подвеска затрудняет наводку ковша при погрузке в транспортные средства.

Грейфер (рис. 7,г) представляет собой ковш с двумя или более челюстями, смыкающимися с помощью индивидуального канатного или гидравлического привода. Его, как и ковш драглайна, навешивают, используя систему канатов на удлиненную стрелу крана. С помощью грейфера можно разрабатывать выемки с вертикальными стенками. Применяют грейфер при разработке грунтов малой плотности (I и II групп), выемке песка и гравия из-под воды, а также на погрузочно-разгрузочных работах.

Место работы экскаватора называют экскаваторным забоем, параметры которого зависят от марки экскаватора, вида транспорта и принятой схемы разработки грунта.

Высота (глубина) забоя должна обеспечивать заполнение ковша экскаватора за одно черпание. Если высота забоя относительно мала (например, при разработке планировочной выемки), то целесообразно использовать; экскаватор вместе с бульдозером. Последний разрабатывает грунт и перемещает его к рабочему месту экскаватора, обеспечивая для него достаточную высоту забоя.

Применение рациональных приемов работы в правильно назначенном забое позволяет обеспечить наивысшую производительность машин при минимальной себестоимости земляных работ.

Разработка грунта одноковшовыми экскаваторами. Разработку грунта экскаваторами с прямой лопатой ведут лобовой и боковой проходкой. В лобовом забое (рис. 8,а,б,в) экскаватор разрабатывает грунт впереди себя и грузит его на транспортные средства, подаваемые к экскаватору сзади по дну забоя то с одной, то с другой стороны от оси проходки.

В боковом забое (рис. 8,г) экскаватор разрабатывает грунт по одну сторону от оси проходки и грузит его на транспортные средства, подаваемые по другую сторону.

Рис. 8. Схема разработки котлованов одноковшовыми экскаваторами.

а — лобовая проходка прямой лопаты с односторонней погрузкой грунта в самосвалы; б — то же, с двухсторонней погрузкой, в — то же, с зигзагообразным перемещением экскаватора, г — боковая проходка, д. — торцовая проходка обратной лопаты или драглайна; е — то же, при большей ширине котлована, ж — то же, с зигзагообразным перемещением экскаватора, з. — боковая проходка, и — продольно-челночная проходка драглайна

Глубокие выемки разрабатывают в несколько ярусов. За ярус принимается высота забоя данного типа экскаватора.

Обратной лопатой экскаватор разрабатывает грунт «на себя» с торцовой или боковой проходкой. При торцовом забое (рис. 8,д,е,ж) экскаватор перемещается по оси отрываемой им траншеи или котлована, попеременно разрабатывая грунт то с одной, то с другой стороны в зависимости от того, куда подходят транспортные средства. Если грунт разрабатывают с одной стороны оси движения экскаватора, то образуется боковой забой (рис. 8,з).

Экскаваторы с обратной лопатой целесообразно применять для отрывки траншей и котлованов глубиной до 6 м.

Экскаватор, оборудованный драглайном, разрабатывает грунт аналогично экскаватору с обратной лопатой. Но более эффективной схемой разработки является челночная, так как ковш драглайна имеет гибкую подвеску. При этой схеме транспортные средства подходят по дну котлована и угол поворота экскаватора при выгрузке грунта будет минимальным (рис. 8,и).

Разработка грунта многоковшовыми экскаваторами. Многоковшовые экскаваторы являются машинами непрерывного действия и отличаются высокой производительностью. Рабочим органом у них являются ковши, насаженные через равные интервалы на замкнутой цепи или колесе (ротор), в зависимости от чего различают экскаваторы цепные и роторные (рис. 9).

По характеру перемещения рабочего органа относительно направления движения экскаваторы бывают продольного и поперечного черпания. Экскаваторы продольного черпания (цепные и роторные) используют для устройства траншей небольших размеров; экскаваторы поперечного черпания — для разработки котлованов и траншей большого сечения, планировки откосов, при работе в карьерах. При устройстве траншей вдоль трассы выполняют планировку поверхности бульдозером на ширину хода многоковшового экскаватора. Экскаваторы непрерывного действия способны разрабатывать грунты I…III групп, не содержащие камней, пней и крупных включений.

Рис. 9. Разработка грунта многоковшовыми экскаваторами а — цепным; б — роторным

Разработка грунта землеройно-транспортными машинами. Землеройно-транспортные машины за один цикл разрабатывают грунт, перемещают его, разгружают в насыпь или кавальер и возвращаются в забой порожняком. Основными землеройно-транспортными машинами являются скреперы, бульдозеры и грейдеры.

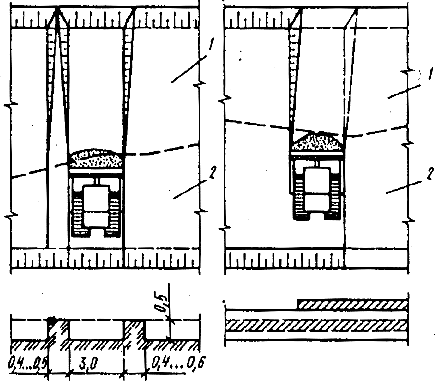

Скреперы отличает высокая производительность. Их используют при разработке котлованов и на планировочных работах в грунтах I…IV групп. Плотные грунты перед разработкой скрепером предварительно рыхлят. Толщина разрабатываемого за один проход слоя грунта зависит от мощности скрепера и составляет 120…320 мм.

Рабочим органом скрепера является ковш с ножевым устройством, расположенным в нижней его части, которым при движении осуществляют послойное резание грунта с одновременным перемещением его в ковш. Разгружают ковш с одновременным разравниванием грунта слоем толщиной 220—550 мм также при движении скрепера.

Скреперы бывают прицепными с вместимостью ковша 2,25…10 м3, работающие в сцепе с трактором-тягачом, и самоходными с вместимостью ковша 8 м3 и более. Самоходные скреперы являются более совершенными машинами. Они обладают хорошей маневренностью и высокой скоростью передвижения.

Схема работы скрепера зависит от взаимного расположения выемок и насыпей. Простейшей является схема работы по эллипсу (рис. 10,а). Но в этом случае машина делает поворот только в одну сторону, что приводит к неравномерному износу рабочих частей скрепера. Для устранения этого явления используют схему работы скрепера по «восьмерке» (рис. 10,6).

Рис. 10. Схема разработки грунта скреперами а—проходка по эллипсу; б—то же, по восьмерке; в—сдвоенная проходка по эллипсу при двух насыпях; г—то же, при двух выемках; 1—участок загрузки; 2—груженый скрепер; 3—участок разгрузки; 4—порожний скрепер

Эта схема в два раза уменьшает число полных разворотов скрепера, что повышает его производительность.

При чередовании насыпи и выемки наиболее эффективной схемой работы скрепера является сдвоенная проходка (рис. 6.10.в.г). Дальность транспортировки грунта прицепными скреперами — до 1000 м, самоходными — до 3000 м.

Бульдозерами разрабатывают грунт в неглубоких и протяженных выемках и резервах для перемещения его в насыпь на расстояние до 100 м. Бульдозерами также обваловывают, разравнивают и планируют грунт, зачищают дно котлованов после экскаваторной разработки. Они часто входят в комплект оборудования, обеспечивающего комплексную механизацию земляных работ, разравнивая грунт, доставляемый различными транспортными средствами.

Разработку выемок бульдозером ведут ярусами, равными толщине слоя, снимаемого за один проход. При этом обеспечивают работу бульдозера под уклон.

На планировочных работах грунт разрабатывают преимущественно траншейным или послойным способом.

Рис. 11. Схема разработки грунта бульдозерами траншейным (а) и послойным (б).

В первом случае ярусы глубиной 400…500 мм разрабатывают траншеями шириной в отвал бульдозера, оставляя между ними нетронутый грунт полосами 400…600 мм (рис. 11,а). Их срезают бульдозером в последнюю очередь.

При послойном способе грунт разрабатывают слоями, на толщину снимаемой стружки за один проход бульдозера, последовательно по всей ширине выемки или отдельной ее части (рис. 11,6).

При дальности перемещения грунта более 40 м применяют способ разработки с промежуточным валом, а также спаренную работу двух бульдозеров. Отсыпку грунта в насыпи ведут послойно, начиная с более удаленной точки от места забора.

Грейдерами осуществляют планировку территории, устройство откосов земляных сооружений и протяженных насыпей высотой до 1 м, профилируют дорожное полотно, отрывают кюветы. Плотные грунты перед их разработкой грейдером рыхлят тракторным рыхлителем или плугом. Грейдеры используют при перемещении грунта на небольшие расстояния.

Разработка грунта гидромеханическим способом. Гидромеханическую разработку грунта применяют при возведении гидротехнических сооружений, устройстве больших водоемов, дорожных насыпей и выемок, а также при намыве территорий под застройку в прибрежных зонах водных акваторий и на заболоченных участках в районах нового освоения.

Этот способ предусматривает полную механизацию всех процессов разработки, транспортировки и укладки грунта в сооружения, снижая стоимость и трудоемкость работ по сравнению с применением землеройных и землеройно-транспортных машин. Однако эффект получают лишь при больших объемах земляных работ, так как требуется прокладка трубопроводов, устройство эстакад и других сооружений.

Разработка грунта гидромониторами. Основана на разрушении грунта струей воды, вытекающей из насадки под давлением 2,5…15 МПа. Размытый грунт, смешиваясь с водой, образует полужидкую массу, называемую пульпой. Пульпу собирают в специальные углубления — зумпфы, откуда перекачивают грунтовым насосом по трубам к месту укладки.

После отфильтрования воды грунт осаждается, а вода может быть возвращена в водоем или использована повторно. В случае благоприятного рельефа местности пульпу транспортируют самотеком по специальным лоткам.

Плотный грунт размывают гидромонитором преимущественно встречным забоем (рис. 12,а), а рыхлый несвязанный грунт — попутным забоем (рис. 12,6).

Рис. 12. Схема разработки и транспортировки грунта гидромеханическим способом

а — гидромонитором встречным забоем транспортировкой пульпы землесосом; б — то же. попутным забоем; в — плавучий земснарядом; 1 — землесос; кол (зумпф); 3 — гидромонитор; 4- забой; 5 — всасывающая труба; 6 — баржа с насосной установкой; 7- пульпопровод; 8- грунтовое обвалование. 9 — площадка намыва.

Разработка грунта встречным забоем более производительна, однако расположение гидромонитора в мокрой среде затрудняет его эксплуатацию.

Разработка грунта землесосными снарядами. Земснаряд представляет собой самоходное или несамоходное судно, на котором смонтировано оборудование по забору грунта из подводного забоя и его транспортировке к месту укладки.

Грунт со дна водоема всасывают через трубу, подвешенную к специальной стреле на земснаряде (рис. 12,в). При разработке плотных грунтов трубу оборудуют специальной вращающейся рыхлительной головкой. Земснаряд с помощью плавучего пульпопровода соединяют с магистральным трубопроводом, проложенным по берегу.

Намыв грунта в сооружении осуществляют слоями по 200…250 мм, разбивая рабочую площадь в плане на отдельные карты — захватки. Перед началом намыва по контуру карты сооружают бульдозером земляной вал на высоту первого слоя пульпы и водосборный (дренажный) колодец, которые перед намывом очередного слоя наращивают.

Грунт намывают эстакадным и безэстакадным способами.

При эстакадном способе магистральный пульпопровод на участке намыва размещают на деревянной эстакаде выше будущей насыпи. При безэстакадном способе его укладывают вдоль оси возводимой насыпи по одну или обе стороны ее основания, в зависимости от ширины насыпи и рельефа местности.

На пульпопроводе через каждые 200…300 мм устанавливают специальные патрубки для подачи пульпы в карту намыва.

Эстакадный способ требует значительного расхода древесины на возведение опор, но при этом отпадает необходимость в периодической перекладке выпускных патрубков и их наращивании.

Укладка грунта в насыпь намывным способом обеспечивает его необходимую плотность и, как правило, исключает искусственное уплотнение.

Разработка грунта способом взрыва.

Взрывной способ разработки грунта применяют для рыхления скальных и мерзлых грунтов, а также для устройства выемок под искусственные водоемы и каналы, плотины, селезащитные сооружения. В качестве взрывчатого вещества (ВВ) чаще всего используют аммонит, тол, тротил. Необходимую энергию взрыва получают путем выбора типа ВВ, его размещения в грунте и последовательности взрывания зарядов. Это дает возможность осуществить направленный выброс грунта, обеспечивая его перемещение в нужном направлении и укладку.

Размещение зарядов в грунте может быть накладным и внутренним. При накладном методе заряды располагают на поверхности среды, при внутреннем — в предварительно подготовленных шпурах, скважинах, камерах или щелях.

Метод шпуровых зарядов. Применяют на открытых и подземных разработках при небольших объемах одновременно взрываемого грунта. Шпуры устраивают диаметром 25… 75 мм, а располагают их в один или несколько рядов вдоль забоя. Взрывчатым веществом заполняют не более 2/3 высоты (длины) шпура, а верхнюю часть его забивают песком или буровой мелочью.

Метод скважинных зарядов. Применяют при рыхлении большого массива грунта или для сброса породы. Его отличие от метода шпуровых зарядов состоит в том, что для размещения ВВ устраивают скважины диаметром 200 мм и более. Верхнюю часть скважины также забивают буровой мелочью или песком.

Метод камерных зарядов. Применяют при разработке котлованов и каналов значительных размеров и для производства направленного выброса фунта. Метод заключается в том, что в зоне разрабатываемого грунта устраивают вертикальные колодцы (шурфы) или горизонтальные галереи (штольни), из которых в боковых направлениях отрывают камеры для размещения крупных сосредоточенных зарядов.

Колодцы и штольни после размещения в них зарядов, забивают грунтом. Направленность выброса обеспечивают расположением зарядов в два ряда вдоль будущей выемки с увеличением массы ВВ в одном из рядов и их замедленным взрыванием.

Метод щелевых зарядов. Применяют при рыхлении мерзлых грунтов. Для этого с помощью диско-фрезной или буровой машины на расстоянии 0,5…2,5 м друг от друга нарезают парные щели на глубину промерзания грунта. В одну из щелей закладывают заряд ВВ, другую оставляют пустой в качестве компенсирующей. От взрыва грунт, расположенный между зарядной и компенсирующей щелями, дробится и одновременно смещается в сторону компенсирующей щели. На больших площадях щелей нарезают несколько, а заряды закладывают через одну щель. Взрывные работы, и особенно массовые взрывы, выполняют по специальным проектам, определяющим способы взрывания, размещение зарядов, порядок закладки взрывных камер или скважин и очередность взрывов.