Содержание

- Предельные нормы браковки элементов грузоподъемных машин

- 2.3.1. Грузозахватные органы и приспособления

- Требования к грузозахватным органам изложены в п. 4.5 Правил :

- Предельные нормы браковки крюков (условия замены) :

- В крюках кранов возникают следующие неисправности :

- Требования к съёмным грузозахватным приспособлениям изложены в п. 4.18 Правил :

- Перечень ссылок

- Вопросы для контроля

- Стропальные и такелажные работы

- 1.13. Основные причины аварий и несчастных случаев при работе грузоподъемных машин

- Глава 2. УСТРОЙСТВА И МЕХАНИЗМЫ ДЛЯ СТРОПАЛЬНЫХ И ТАКЕЛАЖНЫХ РАБОТ

- 2.2. Канаты

- Предельные нормы браковки крюков

- Как часто нужно проводить осмотр стропов?

- Нормы выбраковки стропов

- Выбраковка тормозных шкивов?

- Оценка допустимого износа деталей механизмов кранов

Предельные нормы браковки элементов грузоподъемных машин

- •Правила

- •1. Общие положения

- •2. Проектирование

- •2.1. Общие требования

- •2.2. Металлоконструкции кранов

- •2.3. Механизмы

- •2.4. Тормоза

- •2.5. Ходовые колеса

- •2.6. Грузозахватные органы

- •2.7. Канаты

- •Число проколов каната прядями при заплетке

- •Минимальные значения коэффициентов использования канатов Zр

- •2.8. Барабаны и блоки

- •Минимальные коэффициенты для выбора диаметров барабана (h1), блока (h2) и уравнительного блока (h3)

- •2.9. Цепи

- •2.10. Электрооборудование

- •2.11. Гидрооборудование

- •2.12. Приборы и устройства безопасности

- •2.13. Аппараты управления

- •2.13.1. Аппараты управления должны быть выполнены и установлены таким образом, чтобы управление было удобным и не затрудняло наблюдение за грузозахватным органом и грузом.

- •2.14. Кабины управления

- •2.15. Противовес и балласт

- •2.16. Ограждения

- •2.17. Галереи, площадки и лестницы

- •2.18. Установка кранов

- •Минимальное расстояние (в м) от основания откоса котлована (канавы) до оси ближайших опор крана при ненасыпанном грунте

- •2.19. Грузозахватные приспособления

- •3. Изготовление, реконструкция, ремонт, монтаж

- •3.1. Изготовление

- •3.2. Реконструкция, ремонт и монтаж

- •3.3. Материалы

- •3.4. Сварка

- •3.5. Контроль качества сварных соединений

- •4. Краны, узлы, механизмы и приборы безопасности, приобретаемые за рубежом

- •5. Краны кабельного типа

- •Минимальные коэффициенты Zр и h

- •6. Краны-штабелеры мостовые

- •7. Подъемники крановые

- •8. Крановый путь

- •9. Эксплуатация

- •9.1. Регистрация

- •9.2. Разрешение на пуск в работу

- •9.3. Техническое освидетельствование и ремонт

- •9.4. Надзор и обслуживание

- •9.5. Производство работ

- •10. Порядок расследования аварий и несчастных случаев

- •11. Заключительные положения

- •Перечень головных организаций по краностроению

- •Термины и определения

- •Перечень нормативных документов, используемых при проектировании, изготовлении, монтаже, реконструкции, ремонте и эксплуатации кранов

- •Определение группы классификации (режима) кранов и механизмов в целом

- •Группы классификации (режима) кранов в целом

- •Группы классификации (режима) механизмов целом

- •Форма паспорта стреловых кранов

- •Паспорт*

- •Паспорт

- •Вниманию владельца крана!

- •Место для чертежей общих видов крана в рабочем и транспортном положениях с указанием основных размеров

- •Общие сведения

- •2. Основные технические данные и характеристики крана

- •3. Технические данные и характеристики сборочных узлов и деталей

- •4. Свидетельство о приемке (сертификат)

- •5. Документация, поставляемая предприятием-изготовителем

- •Запись результатов технического освидетельствования*

- •Регистрация

- •Форма паспорта башенных кранов

- •Паспорт*

- •Паспорт

- •Вниманию владельца крана!

- •Место для чертежа общего вида крана в рабочем положении с указанием основных размеров (указанных стрелками и буквами), грузовых и высотных* характеристик

- •1. Общие сведения

- •2. Основные технические данные и характеристики крана

- •3. Технические данные и характеристики сборочных узлов и деталей

- •4. Свидетельство о приемке (сертификат)

- •5. Документация, поставляемая предприятием-изготовителем

- •Сведения о местонахождении крана*

- •Запись результатов технического освидетельствования*

- •Регистрация

- •Форма паспорта кранов мостового типа

- •Паспорт*

- •Паспорт

- •Вниманию владельца крана!

- •Место для чертежа общего вида крана в рабочем положении с указанием основных размеров

- •1. Общие сведения

- •2. Основные технические данные и характеристики крана

- •3. Технические данные и характеристики сборочных узлов и деталей

- •4. Свидетельство о приемке (сертификат)

- •5. Документация, поставляемая предприятием-изготовителем

- •Сведения о местонахождении крана*

- •Запись результатов технического освидетельствования*

- •Место для чертежа общего вида тали

- •Общие сведения

- •2. Основные технические данные и характеристики тали

- •3. Технические данные и характеристики сборочных узлов и деталей

- •4. Свидетельство о приемке (сертификат)

- •5. Документация, поставляемая предприятием-изготовителем

- •Сведения о местонахождении тали*

- •Сведения о назначении инженерно-технических работников, ответственных за содержание тали в исправном состоянии*

- •Н замене механизмов, каната, крюка*

- •Запись результатов технического освидетельствования*

- •Форма паспорта стропа

- •Паспорт

- •Предельные величины отклонений кранового пути от проектного положения в плане и профиле

- •Критерии браковки кранового пути

- •Форма акта сдачи-приемки кранового пути в эксплуатацию

- •Крановый путь

- •Заземление пути

- •Нормы браковки канатов грузоподъемных кранов

- •Число обрывов проволок, при наличии которых канаты двойной свивки, работающие со стальными и чугунными блоками, бракуются

- •Нормы браковки каната в зависимости от поверхностного износа или коррозии

- •Предельные нормы браковки элементов грузоподъемных машин

- •Нормы браковки грузозахватных приспособлений

- •Форма удостоверения о проверке знаний

- •К удостоверению №____ Повторная проверка знаний проведена

- •Форма вахтенного журнала крановщика

- •Рекомендуемая знаковая сигнализация при перемещении грузов кранами*

- •Форма наряда-допуска на производство работ краном вблизи воздушной линии электропередачи

- •Наряд-допуск №_____

2.3.1. Грузозахватные органы и приспособления

В зависимости от технологического предназначения грузоподъёмная машина может быть оборудована крюком, магнитом, грейфером, клещами или другим грузозахватным органом.

Наибольшее распространение получили крюковые подвески, среди которых различают: нормальные (рисунок 2.10а) и укороченные (рисунок 2.10б).

(а) (б)

Рисунок 2.10 – Виды крюковых подвесок

Требования к грузозахватным органам изложены в п. 4.5 Правил :

-

к крюкам:

4.5.1. Грузовые кованные, штампованные и пластинчатые крюки должны соответствовать НД.

Применение крюков специального исполнения разрешается при условии наличия согласования НД на их изготовление со специально уполномоченным центральным органом исполнительной власти по промышленной безопасности и охране труда, а крюков, изготовленных за рубежом, – при наличии документа об их качестве изготовителя крюков (сертификата, декларации и т.п.).

4.5.2. Крюки грузоподъемностью свыше 3 т (кроме крюков кранов специального назначения) устанавливаются на закрытых опорах качения с применением упорных подшипников.

4.5.3. Крюки грузоподъемных кранов и электрических талей оборудуются предохранительным замком, который исключает самопроизвольное выпадение съемного грузозахватного приспособления.

Грузовые крюки портальных кранов, которые работают в портах, а также кранов, которые транспортируют расплавленный металл или жидкий шлак, могут не оснащаться предохранительными замками. Применение крюков, не оснащенных предохранительным замком, в других грузоподъемных кранах разрешается при условии использования канатных или цепных грузозахватных приспособлений, исключающих возможность выпадения их из зева крюка.

4.5.4. Предохранительные замки для однорогих крюков, которые применяются в грузоподъемных кранах и машинах общего назначения, должны соответствовать требованиям НД.

4.5.5. Крепление кованого и штампованного крюка грузоподъемностью 5 т и больше, а также вилы пластинчатого крюка в траверсе должны исключать самопроизвольное отвинчивание гайки, для чего она закрепляется стопорной планкой. Допускаются другие способы стопорения гайки, если это предусмотрено техническими условиями на изготовление грузоподъемного крана или машины. Стопорение гайки с помощью шплинтов или стопорных болтов не разрешается независимо от грузоподъемности.

4.5.6. На грузовых кованых, штампованных и пластинчатых крюках должны быть нанесены обозначения согласно требованиям НД. На грузовых крюках специального исполнения обозначения наносятся согласно техническим условиям на их изготовление.

В тех случаях, когда пластинчатый крюк подвешивается к траверсе при помощи вилки, она должна иметь такую же маркировку, что и крюк.

4.5.7. Грузовые крюки специального исполнения снабжаются документом, который подтверждает их качество, с указанием изготовителя, номера крюка по системе нумерации изготовителя, года изготовления, грузоподъемности и материала, из которого они изготовлены.

-

к грейферам:

4.5.8. Конструкция грейфера не должна допускать самопроизвольного раскрытия, а конструкция канатного грейфера, кроме того, – выхода канатов из ручьев блоков.

Грузоподъемность грейфера должна быть подтверждена расчетом с учетом коэффициента заполнения грейфера и максимальной плотности перегружаемого материала, а также испытаниями согласно требованиям пункта 7.5.2 этих Правил.

Канатные грейферы для навалочных грузов должны отвечать требованиям НД.

4.5.9. Грейфер снабжается табличкой с указанием наименования или товарного знака изготовителя, порядкового номера по системе нумерации изготовителя, собственной массы грейфера, условного обозначения грейфера. Таблички канатного грейфера для навалочных грузов должны отвечать требованиям НД. В случае повреждения таблички изготовителя последняя должна быть восстановлена субъектом хозяйствования.

Грейферы, изготовленные для самостоятельной поставки, дополняются, кроме таблички, паспортом и руководством по эксплуатации.

-

к другим грузозахватным органам:

4.5.10. Требования к другим грузозахватным органам, которые являются частью грузоподъемного крана или машины и подвешены непосредственно на канатах (грузоподъемные магниты, траверсы, вилки, спредеры, управляемые захваты для металлопроката, бревен, труб и т.п.), должны отвечать требованиям НД и должны быть изложены в технических условиях для изготовления этих кранов и машин или в документах, которые их заменяют (далее технические условия).

Предельные нормы браковки крюков (условия замены) :

- Трещины и надрывы на поверхности.

- Износ больше 10% первичной высоты вертикального сечения крюка.

- Увеличение размера зева крюка больше 12% первичного размера

В крюках кранов возникают следующие неисправности :

- износ опорного подшипника;

- трещины и подрезы в крюке или траверсе;

- повреждение резьбы на хвостовике;

- выработка тела крюка в зеве;

- изогнутость крюка;

- погнутость щёк обоймы;

- износ и задиры цапф траверсы;

- износ ручьёв блоков;

- трещины и отколы в блоках;

- разработка отверстий в ступицах блоков или втулок.

Заварка или заделка дефектов крюка запрещается.

Обойму с блоками и крюком при ремонтах разбирают, детали осматривают. Опорный шариковый подшипник при изношенности канавки для шариков более 1,5 мм заменяют новым.

На цапфах траверсы крюка не допускаются риски и задиры глубиной более 0,5 мм и овальность более 0,6 мм. Для устранения этих неисправностей протачивают цапфы, при этом их диаметр после обработки не должен быть менее 92% размера по чертежу.

Разработку отверстий в ступицах блоков или втулок допускают в пределах 0,5 мм по диаметру. При большем износе втулки заменяют новыми. Изношенные отверстия блоков растачивают и в них вставляют втулки толщиной 3-4 мм. Предельно изношенные блоки заменяют новыми.

Погнутые щёки обоймы выправляют и после сборки соединяют между собой стяжными болтами, имеющими исправную резьбу. Крепление крюка в траверсе должно быть надёжным, для чего необходимо, чтобы гайка крюка имела исправную резьбу, а на её теле не было трещин. Для предупреждения гайки от самопроизвольного отвинчивания в обязательном порядке ставится стопорный болт диаметром 10 мм. Стопорные планки обоймы должны быть исправными и надёжно закреплены болтами.

Съёмные (навешиваемые) грузозахватные приспособления (стропы, зажимы, захваты, траверсы и тд.) применяют для соединения перемещаемого груза с грузовым органом грузоподъёмного крана. Они не являются принадлежностью крана и представляют собой самостоятельное изделие многократного использования.

Стропы (канатные, цепные, текстильные) относятся к наиболее простым в конструктивном исполнении грузозахватным приспособлениям и представляют собой гибкие элементы с концевыми креплениями и захватными органами различных конструкций.

Требования к съёмным грузозахватным приспособлениям изложены в п. 4.18 Правил :

-

общие:

4.18.1. Съемные грузозахватные приспособления (стропы, зажимы, захваты, траверсы и т.д.) и их составные части должны соответствовать требованиям действующих НД.

4.18.8. Для съемных моторных грейферов или других грузозахватных приспособлений, поворот которых в вертикальной плоскости в процессе эксплуатации недопустим, должна быть обеспечена фиксация грузозахватного приспособления относительно корпуса крюковой подвески.

-

к стропам:

4.18.2. Расчет стропов, выполненных из разрешенных для этих целей материалов, проводится с учетом количества ветвей канатов и угла наклона их к вертикали.

Допустимую рабочую нагрузку на строп определяют при условии равномерного натяжения каждой из ветвей и соблюдения расчетного угла 45° между ветвью и вертикалью. Допускается назначать дополнительную рабочую нагрузку на строп для угла наклона ветви к вертикали 60°.

Для стропа с количеством ветвей больше трех, воспринимающих расчетную нагрузку, учитывают в расчете не более трех ветвей. При расчете стропов, предназначенных для транспортировки заранее известного груза, в качестве расчетных углов между ветвью стропа и вертикалью могут быть приняты фактические углы.

4.18.3. Для канатных стропов из стальных канатов должны использоваться стальные канаты крестовой свивки в соответствии с требованиями НД.

Коэффициент запаса разрывного усилия каната относительно нагрузки отдельной ветви стропа должен быть не менее 6.

4.18.4. Концы канатов стропов заправляются опрессовкой алюминиевыми втулками, обжатием стальными втулками или заплеткой в соответствии с требованиями пункта 4.6.5 настоящих Правил.

4.18.5. Для цепных стропов должны использоваться круглозвенные цепи в соответствии с требованиями НД. Коэффициент запаса разрушающей нагрузки цепи относительно нагрузки отдельной ветви стропа должен быть не менее 4.

4.18.6. Конопляные, хлопчатобумажные, сизалевые канаты, применяемые для изготовления стропов, должны соответствовать требованиям НД.

Возможность использования для изготовления стропов канатов из синтетических материалов (полиамидных, полипропиленовых, полиэфирных) и комбинированных, а также лент устанавливается техническими условиями.

Коэффициент запаса разрывного усилия по отношению к нагрузке отдельной ветви стропа должен быть для канатов и лент из синтетических материалов не менее 7, а для канатов из натуральных волокон – не менее 8.

4.18.7. Заплетка в конопляном, хлопчатобумажном, сизалевом канате должна иметь не менее двух полных и двух половинных пробивок. Место заплетки должно быть обмотано веревкой или защищено другим способом.

Браковка сменных грузозахватных приспособлений, находящихся в эксплуатации, должна проводиться согласно нормативным документам, которые определяют порядок, методы браковки и браковочные показатели. При отсутствии нормативных документов браковку элементов канатных и цепных стропов проводят в соответствии с рекомендациями, приведенными в Приложении 12 Правил :

Канатный строп подлежит браковке, если количество видимых обрывов наружных проволок каната превышает приведенное в табл.12.1.

Таблица 12.1

| Стропы из канатов двойного витья |

Количество видимых обрывов проволок на участке канатного стропа длиной |

||

| 3d | 6d | 30d | |

| 4 | 6 | 16 | |

| Примечание. d – диаметр каната, мм | |||

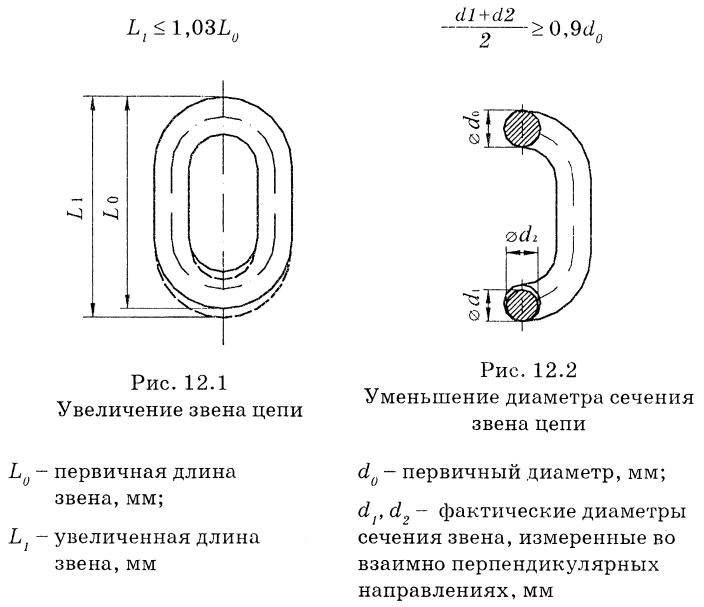

Цепной строп подлежит браковке в случае удлинения звена цепи больше 3% первичного размера (рис. 12.1) и в случае уменьшения диаметра сечения звена цепи вследствие износа больше 10% (рис. 12.2).

Перечень ссылок

- НПАОП 0.00-1.01-07. Правила будови і безпечної експлуатації вантажопідіймальних кранів // Затв. Наказом Державного комітету України з промислової безпеки, охорони праці та гірничого нагляду 18.06.2007 №132.

- Строй-Техника.ру: Строительные машины и оборудование, справочник. – http://stroy-technics.ru.

- Оксанич Л.В. Учебное пособие для стропальщиков по безопасному производству работ грузоподъёмными машинами // Консалтинговый проект «EAM». – https://eam.su/materialy#obshhetexnicheskie-svedeniya/uchebnoe-posobie-dlya-stropalshhikov-po-bezopasnomu-proizvodstvu-rabot-gruzopodyomnymi-mashinami.

Вопросы для контроля

- Каковы характерные неисправности и предельные нормы браковки крюков?

Материал предоставил СИДОРОВ Александр Владимирович.

>1.12. Нормы браковки элементов грузоподъемных машин

Профессиональное обучение

Стропальные и такелажные работы

Элементы грузоподъемных машин бракуются при наличии следующих дефектов.

- Ходовые колеса кранов и тележек: трещины любых размеров;

- выработка реборды до 50 % первоначальной толщины;

- выработка поверхности качения с уменьшением первоначального диаметра колеса на 2 %;

- разность диаметров колес, связанных между собой кинематически, более 0,5 % (для механизмов с центральным приводом).

- Блоки:

- износ ручья более 40 % первоначального его радиуса.

- Барабаны:

- трещины любых размеров;

- износ ручья барабана по профилю более 2 мм.

- Крюки:

- трещины и надрывы на поверхности;

- износ зева более 10 % первоначальной высоты вертикального сечения крюка.

- Шкивы тормозные:

- трещины и обломы, выходящие на рабочие и посадочные по-верхности;

- износ рабочей поверхности обода более 25 % первоначальной толщины.

- Накладки тормозные:

- трещины и обломы, подходящие к отверстиям под заклепки; износ тормозной накладки по толщине до появления головок заклепок или более 50 % первоначальной толщины.

>Москва Издательский центр «Академия» 2007

1.13. Основные причины аварий и несчастных случаев при работе грузоподъемных машин

Аварии и несчастные случаи при работе грузоподъемных машин чаще всего возникают там, где не соблюдаются инструкции, требования регламентов и правил безопасности.

Основные причины аварий кранов:

неправильная установка крана на месте производства работ (на краю откоса, котлована, на свеженасыпанном грунте и т.п.);

перегруз крана во время подъема груза, масса которого превышает его грузоподъемность, или примерзшего, залитого бетоном, заваленного, закрепленного болтами груза;

подтаскивание груза краном при наклонном положении грузовых канатов;

неисправность кранового пути и тупиковых упоров;

неисправность приборов безопасности канатов. Основные причины травматизма при работе кранами:

неправильная (ненадежная) строповка груза;

применение для подъема груза непригодных съемных грузозахватных устройств и тары;

нарушение схем строповки грузов;

несоблюдение технологических карт складирования грузов;

нахождение людей в опасной зоне или под стрелой;

нахождение людей в полувагоне, на платформе, в кузове автомашины, трюме судна, траншее, котловане, колодце при подъеме или опускании груза;

несоблюдение габаритов складирования грузов;

допуск к обслуживанию крана в качестве стропальщиков необученных рабочих;

нахождение людей в кабине автомашины при ее погрузке или разгрузке;

нахождение людей вблизи стены, колонны, штабеля или оборудования во время подъема или опускания груза;

несоблюдение мер безопасности при строповке груза и обслуживании крана вблизи линии электропередачи.

Контрольные вопросы

1. Перечислите типы грузоподъемных кранов.

2. Каково устройство башенного крана?

3. Из каких основных узлов состоит автомобильный кран?

4. Каково назначение козлового крана? Перечислите его основные узлы.

5. Какие приборы и устройства безопасности применяются на кранах?

6. Какие грузоподъемные устройства вы знаете? Каково их назначение?

7. Какие краны относятся к кранам стрелового типа?

8. Каково устройство монтажных стрел? Для чего они предназначены?

Глава 2. УСТРОЙСТВА И МЕХАНИЗМЫ ДЛЯ СТРОПАЛЬНЫХ И ТАКЕЛАЖНЫХ РАБОТ

Строповка, перемещение и расстроповка грузов с использованием грузоподъемных кранов производится при помощи съемных грузозахватных устройств.

В зависимости от назначения, формы, размеров, массы груза и условий производства применяются грузозахватные устройства разных типов:

с жестким (захваты и траверсы) или гибким (из кусков каната, стропы) подвесом;

ручные, автоматические, дистанционные;

поддерживающие, зажимные, притягивающие, зачерпывающие.

Грузозахватные устройства называются поддерживающими, если груз зацеплен за элементы грузозахватного приспособления и поддерживается ими. Они подразделяются:

на стропы;

траверсы;

подхваты.

Грузозахватные устройства называются зажимными, если груз зажимается элементами грузозахватного приспособления и удерживается за счет силы трения. Они подразделяются:

на клещевые;

фрикционные;

эксцентриковые.

Грузозахватные устройства называются притягивающими, если груз удерживается за счет вакуумного, магнитного или электромагнитного взаимодействия между грузозахватным приспособлением и грузом. Они подразделяются:

на вакуумные;

магнитные;

электромагнитные.

Грузозахватные устройства называются зачерпывающими, если груз зачерпывается элементами грузозахватного приспособления и размещается внутри него.

Они подразделяются:

на грейферные;

ковшовые;

совковые.

2.2. Канаты

2.2.1. Канаты стальные

Стальные канаты, применяемые в качестве грузовых, стреловых, вантовых, несущих, тяговых, монтажных, должны соответствовать государственным стандартам, иметь сертификат (свидетельство) или копию сертификата предприятия — изготовителя канатов об их испытании в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов. Применение канатов, изготовленных по международным стандартам, допускается по заключению головной организации или органа по сертификации.

Канаты, не снабженные сертификатом (свидетельством) об их испытании, к использованию не допускаются.

Крепление и расположение канатов на кранах должны исключать возможность спадания их с барабанов или блоков и перетирания вследствие соприкосновения с элементами металлоконструкций или канатами других полиспастов.

Марка, тип и конструкция каната должны соответствовать нормативным документам.

Выбор стальных канатов, применяемых в качестве грузовых, стреловых, вантовых, несущих, тяговых, должен производиться в соответствии с РД 10-33-93, РД 10-231-98, ИСО 4308/1, ИСО 4308/2 и другими нормативными документами.

Для выполнения такелажных и стропальных работ применяют стальные канаты (рис. 2.1) с различными техническими характеристиками.

Стальные канаты используют в механизмах, полиспастах, многих монтажных приспособлениях для оснастки грузоподъемных мачт, шевров, а также для изготовления стропов, вант, расчалок и т. д. Большое количество канатов расходуется на оснащение кранов, работающих в промышленности и строительстве. Стальные канаты изготавливают из высокопрочной тонкой стальной проволоки диаметром до 3 мм. Проволоки покрывают различными покрытиями, увеличивающими срок службы канатов. Канаты, изготовленные из светлой (неоцинкованной) проволоки, покрывают антикоррозийной смазкой. Канаты из оцинкованной проволоки применяют только в том случае, если это предусмотрено проектом производства работ (ППР).

Канаты бывают одинарной и двойной свивки (рис. 2.2). Канаты одинарной свивки изготавливают непосредственно из отдельных проволок. При двойной свивке сначала свивают отдельные проволоки в пряди, а затем из готовых прядей свивают канат.

Для придания стальному канату гибкости, а также для удержания смазки, предохраняющей стальные проволоки каната от коррозии, в середине каната, в середине прядей или между прядями располагают пеньковый сердечник.

Рис. 2.1. Стальные канаты:

а — крестовой свивки; б — односторонней свивки; в — кабельтовой конструкции; г — многопрядный (двухслойный); д — многопрядный (трехслойный); 1 — сердечник; 2 — прядь каната

По виду свивки стальные канаты бывают:

обыкновенные (раскручивающиеся);

нераскручивающиеся.

Для предохранения от раскручивания на концах канатов накладывают перевязки из 8… 10 витков мягкой проволоки, называемой маркой.

Кроме того, по виду свивки канаты бывают односторонней, крестовой и комбинированной свивки. При односторонней свивке проволоки в прядях и пряди в канате свиты в одном направлении, при крестовой — в разных. При комбинированной свивке часть прядей имеет левое, а другая — правое направление свивки.

По направлению свивки канаты бывают:

правой свивки;

левой свивки.

По числу прядей канаты бывают:

однопрядные (или спиральные);

трехпрядные;

пятипрядные;

шестипрядные;

восьмипрядные;

восемнадцатипрядные.

Рис. 2.2. Канаты одинарной (а) и двойной (б) свивки

На монтажных работах чаще применяют шестипрядные канаты с пеньковым сердечником.

По роду свивки проволок в прядях канаты бывают:

с точечным касанием (ТК);

с линейным касанием (ЛК);

с точечным и линейным касанием (ТЛК).

В процессе эксплуатации каната типа ТК соприкасающиеся между собой проволоки сдвигаются одна относительно другой, что увеличивает их износ и повышает жесткость каната. В канатах типа ЛК исключено точечное касание проволок между слоями в прядях, что снижает степень износа и значительно повышает гибкость канатов.

Канаты типов ЛК и ТЛК, являясь наиболее прочными и износостойкими, находят все более широкое применение в промышленности.

Для такелажных работ и грузоподъемных механизмов применяют обычно стальные канаты типов ТК, ЛК и ТЛК, состоящие из шести прядей, с числом проволок 19, 37 и 61.

Канаты с числом проволок в пряди 19 жесткие, их применяют в основном для вант и оттяжек.

Канаты с числом проволок в пряди 37 и более используют для запасовки полиспастов, изготовления стропов, а также для других чалочных приспособлений.

На монтажных работах применяют следующие канаты: канат двойной свивки типа ЛК конструкции 6х19 (1+9+9) + 1 о.с, т.е. 6х19 (1+9+9) проволок и один органический сердечник (ГОСТ 3077—80); канат двойной свивки типа ТЛК конструкции 6×37 (1+6+15+15) + 1 о.с. (ГОСТ 3079-80).

Расчалки, ванты и тяги изготавливают из канатов, которые выпускают по ГОСТ 2688-80, ГОСТ 3077-80 и ГОСТ 3070-74; полиспасты, стропы изготавливают из более гибких канатов конструкции (6×36) + 1 о.с. (ГОСТ 7668-80).

С завода-изготовителя канаты принимают партиями. Партия состоит из канатов одного типоразмера в одной единице упаковки. Оформляют партию одним документом — паспортом.

В процессе эксплуатации канаты периодически подвергают смазке. Перед смазкой поверхность каната очищают от грязи и ржавчины проволочными щетками и протирают обтирочным материалом, смоченным в керосине. При длительном хранении канаты периодически, не реже одного раза в год, осматривают и смазывают.

Сведения о находящихся в эксплуатации канатах заносятся в специальный журнал учета канатов.

Канаты снабжают металлической или деревянной биркой, на которой указывается наименование или товарный знак завода-изготовителя, заводской номер, условное обозначение, длина (м), вес каната брутто (кг), отметка ОТК завода-изготовителя.

2.2.2. Браковка канатов

Браковка канатов грузоподъемных кранов, находящихся в эксплуатации, должна проводиться в соответствии с Руководством по эксплуатации крана. При отсутствии в Руководстве по эксплуатации крана соответствующего раздела браковка производится согласно рекомендациям, приведенным в Правилах устройства и безопасной эксплуатации грузоподъемных кранов.

Для оценки безопасности использования канатов применяют следующие критерии:

характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых заделок, наличие мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

разрыв пряди;

поверхностный и внутренний износ;

поверхностная и внутренняя коррозия;

местное уменьшение диаметра каната, включая разрыв сердечника;

уменьшение площади поперечного сечения проволок каната (потери внутреннего сечения);

деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов, перегибов и т.п.;

повреждения в результате температурного воздействия или электрического дугового разряда.

Пример определения числа обрывов наружных проволок показан на рис. 2.3.

Канаты кранов, предназначенных для перемещения расплавленного или раскаленного металла, огнеопасных и ядовитых веществ, бракуют при вдвое меньшем числе обрывов проволок.

Рис. 2.3. Определение числа обрывов наружных проволок стального каната:

1 — на участке контроля у оборванной проволоки обнаружен только один конец оборванной проволоки, другой конец отсутствует (данный дефект соответствует одному обрыву); 2 — на участке контроля у оборванной проволоки в наличии два конца (данный дефект соответствует одному обрыву); 3 — на участке контроля одна из проволок имеет двухкратное нарушение целости (поскольку нарушения целости принадлежат только одной проволоке, данный дефект суммарно соответствует одному обрыву); L — длина участка контроля каната (принимают равной шести или тридцати диаметрам каната)

При уменьшении диаметра каната в результате поверхностного износа или коррозии на 7 % и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок. При уменьшении диаметра каната (на 3 % от номинального диаметра у некрутящихся канатов и на 10 % у остальных канатов) в результате повреждения сердечника — внутреннего износа, обмятая, разрыва — канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 2.4).

Рис. 2.4. Местное уменьшение диаметра каната на месте разрушения органического сердечника

При уменьшении первоначального диаметра наружных проволок в результате износа или коррозии на 40 % и более канат бракуется.

Износ или коррозия проволок по диаметру определяется с помощью микрометра или иного инструмента, обеспечивающего аналогичную точность.

Если груз подвешен на двух канатах, то каждый бракуется в отдельности, причем допускается замена одного, более изношенного, каната.

Нормы браковки каната в зависимости от поверхностного износа

или коррозии

| Уменьшение диаметра проволок в результате поверхностного износа или коррозии, % |

10 | 15 | 20 | 25 | 30 и более |

| Число обрывов проволок, % от норм |

85 | 75 | 70 | 60 | 50 |

Для оценки состояния внутренних проволок, т.е. для контроля потери металлической части поперечного сечения каната (потери внутреннего сечения), вызванной обрывами, механическим износом и коррозией проволок внутренних слоев прядей (рис. 2.5), необходимо подвергать канат по всей длине дефектоскопии. При регистрации при помощи дефектоскопа потери сечения металла проволок, достигшей 17,5 % и более, канат бракуется. Необходимость применения дефектоскопии стальных канатов определяют согласно требованиям нормативных документов в зависимости от типа и назначения крана.

Рис. 2.5. Уменьшение площади по перечного сечения проволок (интенсивная внутренняя коррозия)

При обнаружении в канате одной или несколько оборванных прядей канат к дальнейшей работе не допускается.

Волнистость каната характеризуется шагом и направлением ее спирали (рис. 2.6). При совпадении направлений спирали волнистости и свивки каната и равенстве шагов спирали волнистости Нв и свивки каната Нк канат бракуется при dB> l,08dK, где dB — диаметр спирали волнистости, dK — номинальный диаметр каната.

Рис. 2.6. Волнистость каната:

dB — диаметр спирали волнистости; dK — номинальный диаметр каната; Hв — шаг спирали волнистости; Hк — свивка каната

Рис. 2.7. Корзинообразная деформация

Рис. 2.8. Выдавливание сердечника

Рис. 2.9. Выдавливание прядей:

а — в одной пряди; б — в нескольких прядях

Рис. 2.10. Местное увеличение диаметра каната

Рис. 2.11. Раздавливание каната

Рис. 2.12. Перекручивание каната

Рис. 2.13. Залом каната

Рис. 2.14. Перегиб каната

При несовпадении направлений спирали волнистости и свивки каната и неравенстве шагов спирали волнистости и свивки каната или совпадении одного из параметров канат подлежит браковке при dв > 4/3dK. Длина рассматриваемого отрезка каната не должна превышать 25dK.

Канаты не должны допускаться к дальнейшей работе при обнаружении:

корзинообразной деформации (рис. 2.7);

выдавливания сердечника (рис. 2.8);

выдавливания или расслоения прядей (рис. 2.9);

местного увеличения диаметра каната (рис. 2.10);

местного уменьшения диаметра каната (см. рис. 2.4);

раздавленных участков (рис. 2.11);

перекручиваний (рис. 2.12); заломов (рис. 2.13);

перегибов (рис. 2.14);

повреждений в результате температурных воздействий или электрического дугового разряда.

2.2.3. Канаты пеньковые и из синтетических волокон

Пеньковые и синтетические канаты служат для изготовления стропов и грузовых сеток, а также для подъема и перемещения вручную легких деталей, устройства оттяжек при подъеме конструкций, колонн, оборудования и т.д.

Пеньковые канаты изготавливают свивкой прядей, скручиваемых из длинного пенькового волокна. Их выпускают пропитанными смолой и непропитанными (бильные) по ГОСТ 483—75 и ГОСТ 1088-71.

Пеньковые канаты подразделяются:

на специальные;

обыкновенные;

повышенного качества.

При упаковке на предприятии-изготовителе канаты скатывают в бухты и стягивают вязками. К каждой бухте каната прикрепляют бирку, на которой указывают наименование и группу каната, дату изготовления, длину каната в бухте, массу нетто (кг), штамп ОТК и ГОСТ.

Коэффициент запаса прочности пеньковых канатов — не менее восьми.

Нашли применение канаты из искусственных волокон капрона, перлона и др. (ГОСТ 10293-77).

Изготовленные канаты транспортируют в бухтах или на деревянных барабанах. Канаты хранят в сухих закрытых помещениях, защищенных от прямых солнечных лучей, масла, бензина и различных растворителей.

Для выполнения такелажных работ требуются канаты различной длины; с завода они поступают длиной 250, 500 и 1000 м. Канаты доставляют на строительную площадку, разматывают (рис. 2.15, а, б), вращая барабан или бухту на специальной инвентарной металлической катушке, и разрезают на куски требуемой длины. Прежде чем разрезать, канат обматывают тонкой мягкой проволокой, чтобы предотвратить его скручивание.

На рис. 2.15, в показана подготовка каната к резке. Один конец обмоточной проволоки забивают и вводят в пряди каната, а другой пропускают под витки и обрезают. Отрезанные куски каната снабжают копией заводской бирки и сертификата, причем на бирке следует указывать длину отрезанного куска.

Канаты к поднимаемому грузу и между собой крепятся узлами. Узлы и петли при монтаже должны обеспечивать надежное и быстрое крепление груза, а также легкое и быстрое его высвобождение. Наибольшее распространение при обвязке грузов получили узлы и петли, показанные в табл. 2.1.

2.2.4. Соединение и крепление концов канатов

Рис. 2.15. Размотка каната (а — правильная; б — неправильная) и подготовка каната к резке (в):

d — диаметр каната; l — длина обмотанного участка (l = 8 … 10 витков)

Таблица 2.1

Узлы и петли, выполняемые при обвязке грузов

Счаливание (сплетение) концов канатов между собой — надежное соединение, часто применяемое при такелажных работах. Существует несколько способов сплетения канатов, однако все они должны обеспечивать равнопрочность по сравнению с целым канатом. Счаливание концов канатов допускается только в том случае, если у них одинаковые конструкции и диаметры.

На рис. 2.16 представлены инструменты, применяемые для выполнения чалочных работ.

Рис. 2.16. Инструменты для чалочных работ:

1 — свайка; 2 — разводка; 3 — подбойка; 4 — шило; 5 — кусачки; 6 — палка деревянная; 7 — пеньковый канат; 8 — деревянный молоток; 9 — нож; 10 — слесарный молоток

Счаливают канаты (рис. 2.17, а) в следующей последовательности. На расстоянии 500… 700 мм от концов обоих счаливаемых канатов (рис. 2.17, б) накладывают перевязки 1 (марки), т.е. обматывают канат мягкой проволокой, а затем конец каната распускают на пряди. Концы каждой пряди для предотвращения роспуска прядей проволочки также обматывают мягкой проволокой. Органический сердечник на всю длину распущенного каната вырезают. Стыкуемые канаты соединяют так, чтобы пряди располагались в шахматном порядке, вплоть до перевязок (рис. 2.17, в). Для этого пряди левого каната привязывают двумя перевязками 3 к правому канату и накладывают дополнительные перевязки 4, расположенные друг от друга на расстоянии, равном 40d каната, и препятствующие роспуску каната. Затем перевязку 1 с левого каната снимают, любую из свободных перевязок накладывают на смежную встречную прядь и с помощью свайки пробивают (пропускают) ее под следующие две пряди (рис. 2.17, г).

Пробитую прядь обтягивают и молотком обколачивают две пряди, под которые пробита ходовая прядь. Ходовыми прядями называют пряди расплетенного конца каната, которыми пробивают второй канат.

Рис. 2.17. Последовательность сплетки стальных канатов и изготовления петель:

а — сплетенный канат; б — канат, подготовленный к сплетке; в — соединение двух концов каната; г — пробивка первой пряди; д — роспуск конца каната на пряди; е — образование петли и пробивка первых трех прядей; ж — пробивка IV пряди; з — вторичная пробивка всех ходовых прядей; и — последующая пробивка прядей; к — последние дополнительно пробитые пряди; л — петля с опрессованной гильзой; 1…4— перевязки; I…VI — номера ходовых прядей

Затем также пробивают следующую свободную ходовую прядь под следующие две пряди. Аналогично пробивают все остальные пряди и еще раз те же пряди, а затем снимают перевязку 7 правого каната, перевязки 3 и дважды пробивают пряди левого каната. Затем поочередно вторично выполняют по две пробивки всех прядей с каждой стороны стыка. В таком же порядке сплетают канат на всю длину стыка до перевязок 4. Сплетка заканчивается пробивкой еще по одному разу половины ходовых прядей с каждой стороны через одну прядь (одну прядь пробивают, вторую оставляют, следующую опять пробивают и т.д.). В зависимости от длины стыка число пробивок может составлять 5,5; 6,5 и т.д.

Канаты у петли сплетают следующим образом. На расстоянии 500…700 мм от конца каната накладывают перевязку, и канат распускают на пряди (рис. 2.17, д). Концы прядей, так же как и при сплетке прямых канатов, обвязывают мягкой проволокой. Органический сердечник по всей длине распущенного конца вырезают. Конец распущенного каната загибают в петлю, привязывают место перевязки к коренному канату. Первую проводку пряди выполняют в положении, когда петля обращена к работающему своей изогнутой частью, а ходовые пряди расположены справа. Первую ходовую прядь пропускают в канат справа налево (против спуска каната). Спуском каната называется направление заплетаемой петли к коренной части каната. Первую прядь для пробивки выбирают так, чтобы после снятия перевязки не происходило закручивания или раскручивания каната.

Ходовую прядь I (рис. 2.17, е) пробивают под одну коренную, II — под две, III — под три пряди. Все три пряди пробивают в одном и том же месте. Ходовую прядь IV пробивают через то же место, что и первые три, но в обратном направлении, под две коренные пряди (рис. 2.17, ж). Ходовую прядь V пробивают под ту же прядь в обратном направлении. Ходовую прядь VI пробивают так же, как I, но в обратном направлении, накрывая эту прядь. Второй раз каждую ходовую прядь пробивают через одну смежную под две следующие коренные пряди (рис. 2.17, з). Последующие пробивки выполняют аналогично II(рис. 2.17, и). Последнюю пробивку делают половинным числом прядей (рис. 2.17, к). Пробитые пряди обрубают у самого каната и все сплетение плотно обматывают мягкой отожженной проволокой.

Зависимость числа пробивок каната каждой прядью при заплетке от его диаметра

| Диаметр каната, мм | до 15 | 15…28 | 28…60 |

| Число пробивок, не менее | 4 | 5 | 6 |

Разъемную петлю на конце каната при креплении его к такелажному приспособлению выполняют с применением либо коуша и зажимов, либо разъемных клиновых зажимов. При огибании канатами цилиндрического захватного устройства без коуша отношение диаметра закругления захватного устройства к диаметру каната должно быть не менее 4. Расположение и крепление канатов в такелажных средствах должно исключать возможность их схода с барабанов, блоков и направляющих, а также перетирание при соприкосновении с конструкциями или другими канатами. Недопустимо соприкосновение канатов с токоведущими проводами. Во избежание повреждения в местах резких перегибов канатов устанавливают подкладки с устройствами, предохраняющими их от падения после снятия нагрузки.

Разъемные соединения канатов расчалок, прикрепленные к вершине такелажных средств и якорям, а также неподвижные концы каната монтажных полиспастов к блокам затягивают внизу до подъема такелажных средств с обязательным устройством сигнальной петли.

Канат крепят к оборудованию разъемными (неразъемными) соединениями. Следует отметить, что согласно ГОСТ 24259—80 при изготовлении элементов монтажных приспособлений из стального каната сращивание каната не допускается.

К неразъемным соединениям относят крепление петлей или крюком на конце каната, канатными узлами. При креплении каната к деталям, проушинам конец стального каната заделывают в петлю (рис. 2.18). Размер петли зависит от назначения каната или стропа. Петлю (см. рис. 2.18, а) образуют, счаливая канат 1 или устанавливая зажимы. Внутрь петли заделывают металлический коуш (см. рис. 2.18, б), который предохраняет канат от резких перегибов и перетирания. Размеры коушей регламентирует ГОСТ 2224—72. Коуши изготавливают ковкой или штамповкой. Их маркируют по размеру D и обозначают этим номером. Например, коуш для каната диаметром более 12,5 до 15,5 мм имеет размер D 45, обозначается: коуш 45 ГОСТ 2224-72.

Рис. 2.18. Канаты, заделанные в петлю (а), на коуш (б), гильзоклиновое соединение (в), разъемное соединение (г), то же, в муфту (д), на коуш с использованием металлической гильзы (е), клиновой зажим (ж):

1 — канат; 2 — коуш; 3, 5, 12 — гильзы; 4 — клиновидный конец рычага; 6 — эксцентриковый рычаг; 7, 11 — оси; 8 — съемная скоба; 9 — муфта; 10 — щеки

Рис. 2.19. Последовательность заделки конца стального каната в гильзоклиновое соединение:

а — примерочная заделка; б — окончательная заделка; в — штамп для обжатия втулки; 1 — тиски; 2 — гильза; 3 — вкладыш; 4 — канат; 5 — коуш; 6 — толкатель; 7 — крышка; 8 — корпус; 9 — пуансон; 10 — болт; 11 — матрица

Канаты крепят к оборудованию или между собой с помощью канатных узлов (см. табл. 2.1).

Гильзоклиновое соединение (см. рис. 2.18, в) предназначено для заделки концов стальных канатов в стропах с образованием петли под коуш. Соединение применяют для канатов диаметром 3…22 мм. Гильзы 3 изготавливают из малоуглеродистых сталей, отожженных при температуре 900°С с последующим обжатием для придания им овальной формы.

Конец каната 4 (см. рис. 2.19, а) заделывают в следующей последовательности. Сначала конец каната, входящий в гильзу, очищают бензином, бензолом или кипящей водой в течение 30 мин. Затем его пропускают через овальную гильзу, зажатую в тиски 1, огибают вокруг коуша и снова вставляют в гильзу 2. Гильзу смещают к петле так, чтобы короткий конец каната выходил за пределы гильзы на 2… 3 мм (рис. 2.19, б). Освобождают коуш 5, сбивая гильзы с обеих ветвей каната. Короткий конец каната не должен выходить из гильзы более чем на 1/3 ее длины (размер А).

После снятия коуша вставляют вкладыш 3, который пробойником забивают в гильзу на 1/3 ее длины (размер В). Затем устанавливают коуши так, чтобы короткий конец каната выходил из гильзы на 2… 3 мм. После подготовки соединение устанавливают в штамп (рис. 2.19, в) и производят двустороннее обжатие с заданным усилением. Штамп состоит из толкателя 6, который может перемещаться вверх и вниз внутри корпуса.

Рис. 2.20. Сращивание канатов соединительным звеном:

1 — канат; 2 — зажимы; 3 — коуш; 4 — ось; 5 — соединительное звено; L — длина между зажимами

Канаты заделывают на коуш 2 (см. рис. 2.18, е), скручивая металлическую гильзу 12, которую предварительно надевают на канат.

К разъемным соединениям также относят клиновой зажим (см. рис. 2.18, ж), который выполняют на высокопрочных болтах. Он надежен и удобен в работе.

Для закрепления конца каната в петле, на коуше или для соединения двух концов канатов применяют зажимы 2 (рис. 2.20).

Дугу зажима ставят со стороны короткого конца каната. Зажимы затягивают до тех пор, пока суммарный размер поперечника сжимаемых канатов не составит 0,6 от их номинальных размеров. Расстояние между зажимами 2 и их число зависят от диаметра каната (табл. 2.2).

Таблица 2.2

Расстояние между зажимами (L) и их число в зависимости от диаметра каната

Предельные нормы браковки крюков

Грузоподъемные работы представляют собой большую опасность для жизни персонала и людей, находящихся в рабочем пространстве. Поэтому первое условие работы с грузоподъемным оборудованием и приспособлениями — это обеспечение их безопасности. В «Межотраслевых правилах по охране труда при погрузочно-разгрузочных работах и размещении грузов» ПОТ РМ-007-98 и других нормативных документах разработаны нормы и рекомендации по осмотру и браковке всех видов съемных грузоподъемных приспособлений. В этой статье мы расскажем о нормах и правилах браковки цепных, канатных и текстильных стропов.

Осмотр и браковка стропов осуществляется инженерно-техническим персоналом, ответственным за исправность оборудования и безопасность проводимых работ. Для выявления неисправностей стропы проходят наружный, инструментальный и внутренний осмотр, при которых оценивается соответствие стропов их характеристикам, отраженным в паспорте изделия. Результаты оценки отражаются в журнале осмотра, который составляется по установленной форме. В журнале должны также отражаться сведения об устранении дефектов и повреждений и стоять подписи ответственных лиц.

Как часто нужно проводить осмотр стропов?

Осмотр должен проводиться в соответствие с интенсивностью использования стропов. Если стропы применяются постоянно, то осмотр и выбраковка должны проводиться регулярно.

Инженерно-технический персонал, ответственный за исправность грузоподъемного оборудования, должен проводить осмотр стропов каждые 10 дней. В случаях, когда стропы применяются редко, осмотр должен проводиться непосредственно перед использованием.

>Что бывает, когда стропы вовремя не осматриваются

Нормы выбраковки стропов

Стропы из стального каната

Канатные стропы производятся по ГОСТу 25573-82 и РФ-10-33-93. Они должны проходить все 3 этапа осмотра: наружный, инструментальный и внутренний. При выявлении несоответствий требованиям безопасности, а также при повреждениях выше установленных норм канатные стропы не должны подпускаться к работе.

При осмотре канатных стропов основное внимание обращается на следующие аспекты:

- соответствие стропа и данных на бирке с паспортными данными изделия;

- петли на конце каната и их исправность;

- дефекты и повреждения по длине каната и их допустимый уровень;

- состояние внутренних прядей и сердечника.

В каком случае канатные стропы подлежат браковке?

- Канатные стропы подлежат браковке, если отсутствует бирка или маркировка на ней.

- Износ наружных проволок не должен превышать 40% от их диаметра

- Канат не должен применяться при разрыве и выдавливании сердечника.

- Канат подлежит браковке, если диаметр уменьшился на 7% и более при коррозийном износе, на 3% и более при некрутящемся канате и на 10% и более при внутреннем износе и разрыве сердечника.

- Также при деформации, трещинах или износе коушей с уменьшением толщины более чем на 15% и втулок с уменьшением толщины более чем на 10%, при повреждениях оплеток и других защитных элементов.

- При признаках смещения каната в заплетке, во втулках и зажимах.

- При наличии выступающих концов проволоки в местах заплетки более чем на половину диаметра каната.

- Строп подлежит браковке при волнистости, если диаметр спирали, совпадающей с направлением свивки, на 1.08 раза превышает диаметр каната, а если диаметр спирали не совпадает с направлением свивки, то на 1.33 раза.

- Канат также не должен допускаться к работе при дефектах, полученных в результате воздействия температуры или электрического дугового разряда.

- Число обрывов не должно превышать следующие нормы:

| Количество обрывов | Длина каната |

| 4 | 3 x диаметр каната |

| 6 | 6 x диаметр каната |

| 16 | 30 x диаметр каната |

В случаях, если износ наружных проволок доходит до 30% диаметра каната или в результате износа диаметр каната уменьшается на 5% и более, вышесказанные показатели снижаются вдвое.

Цепные стропы

Цепные стропы производятся в соответствии с ПБ-10-382-00 и ТУ3150-001-52466920-2005. Среди всех стропов цепные модели имеют наибольший срок службы — 18 месяцев. В регулярный осмотр цепных стропов входят визуальный и инструментальный этапы, в ходе которых изучаются:

- бирки и маркировки, а также их соответствие с паспортом изделия;

- исправность соединительных элементов на конце стропа;

- диаметр и длина цепных звеньев и отклонения от исходных размеров.

Цепные стропы подлежат браковке при следующих случаях:

- Когда отсутствует бирка или маркировка на ней.

- При любых трещинах, разрывах, деформациях и расслоениях металла.

- При удлинении звена более чем на 3%.

- При его уменьшении более чем на 10% вследствие механического износа и коррозии.

- При повреждениях из-за газовой резки, сварки, электрического дугового разреза или температурного воздействия.

Текстильные стропы

Для оценки исправности текстильные стропы должны пройти визуальный осмотр на соответствие маркировки с паспортом, исправность швов и петель, соединительных элементов и захватов. Они также должны пройти инструментальный осмотр на определение размеров и дефектов. При выявлении следующих недостатков текстильные стропы не должны подпускаться к работе.

- При отсутствии бирки или маркировки.

- Если на несущих лентах стропа есть узлы или поперечные разрывы, несмотря на их размеры.

- Длина продольных порезов или разрывов не должна превышать 50 мм, а суммарная длина — 10% длины ветви стропа.

- При местном расслоении ленты более чем на 0.5 м с разрывом трех и более строчек. А также при расслоениях на заделке краев более чем на 0.2 м и отклонений края у петли длиной более 10% длины сшивки.

- При поверхностных обрывах ленты, повреждениях от химических веществ, а также единичных повреждениях размером более 10% ширины ленты.

- При сквозных отверстиях от острых предметов или ожогов диаметром более 10% ширины ленты. Не допускается также наличие трех и более отверстий с расстоянием менее 10% ширины ленты.

- При загрязнениях более 50% длины стропа цементом, грунтом, красками, нефтепродуктами и так далее.

Вышеперечисленные пункты относятся к ленточным текстильным стропам. К нормам браковки круглопрядных стропов добавляются также следующие: разрыв чехла, обрывы 6-ти и более проволок, разрывы ниток в узле сшивки на 10 и более процентов от ее длины и сквозные отверстия в чехле.

Многоветвевые стропы подлежат браковке при разности ветвей из-за их удлинения. В таблице указано минимально допустимое остаточное удлинение ветвей разных стропов:

В зависимости от технологического предназначения грузоподъёмная машина может быть оборудована крюком, магнитом, грейфером, клещами или другим грузозахватным органом.

Наибольшее распространение получили крюковые подвески, среди которых различают: нормальные (рисунок 2.10а) и укороченные (рисунок 2.10б).

Выбраковка тормозных шкивов?

Опускаемся ниже, в серой полосе расположились кнопки социальных сетей, если Вам понравился наш сайт нажимайте, чтобы другие могли так же подготовиться к экзаменам.

Следующая функция «Поиск по сайту» — для поиска нужной информации, билетов, вопросов. Используя ее, сайт выдаст вам все известные варианты.

Последняя кнопка расположенная справа, это селектор нажав на который вы выбираете, сколько вопросов на странице вам нужно , либо по одному вопросу на странице, или все вопросы билета выходят на одну страницу.

На главной странице и страницах категорий, в середине, расположен список разделов. По нему вы можете перейти в интересующий вас раздел.

На остальных страницах в середине располагается сам билет. Выбираете правильный ответ и нажимаете кнопку ответ, после чего получаете результат тестирования.

Справой стороны (в мобильной версии ниже) на страницах билетов располагается навигация по билетам, для перемещения по страницам билетов.

На станицах категорий расположен блок тем, которые были добавлены последними на сайт.

Ниже добавлены ссылки на платные услуги сайта. Билеты с ответами, комментариями и результатами тестирования.

В самом низу, на черном фоне, расположены ссылки по сайту и полезные ссылки на ресурсы, они дублируют верхнее меню.

Надеемся, что Вам понравился наш сайт, тогда жмите на кнопки социальных сетей, что бы поделиться с другими и поможете нам.

Если же не понравился, напишите свои пожелания в форме обратной связи. Мы работаем над улучшением и качественным сервисом для Вас.

С уважением команда Тестсмарт.

Закрыть

Оценка допустимого износа деталей механизмов кранов

Главная >> Литература по ремонту и строительству >>

Официальных норм браковки деталей крановых механизмов, ездовых балок однобалочных кранов (козловых, мостовых), а также рельсовых путей электрических талей нет. Допуски на износ ответственных деталей должны быть приведены заводом-изготовителем в инструкции по монтажу и эксплуатации крана.

При отсутствии таких указаний для мостовых кранов можно руководствоваться рекомендациями, разработанными Ждановским металлургическим институтом.

Браковка деталей электрических талей

Ниже приводятся допуски на износ ответственных деталей электрических талей (по данным заводов-изготовителей):

1. Зубчатые колеса. Уменьшение толщины зуба для зубчатых колес тали не должно быть более 20% для механизма подъема и 30% для механизма передвижения при твердости поверхности зубьев.

Для зубьев, имеющих твердость суммарная площадь выкрошенных участков не должна превышать 50% от площади рабочей поверхности зуба. При отсутствии выкрашивания уменьшение толщины зуба должно быть не более 10% для механизма подъема и 20% для механизма передвижения.

2. Тормоза. Износ, тормозных обкладок не должен превышать половины ее первоначальной толщины (в месте наибольшего износа) или затрагивать заклепки. Износ тормозного шкива по диаметру торможения не должен быть более 0,01Z>mK. Величина отдельных неровностей на поверхности шкива не должна превышать 0,3 мм, их общая площадь не должна быть более 10% от площади рабочей поверхности, а в местах наибольшего износа не должна занимать более 10% от ширины шкива.

3. Колеса ходовые. Износ по диаметру качения в месте наибольшего износа допускается не более 0,O2DK. Разность диаметров качения катков приводной тележки допускается не более 2 мм. Биение рабочей поверхности катка не должно превышать 0,5 мм. Конус обода катка, образовавшийся от износа, не должен превышать 1/2 его ширины. Износ реборды (в месте наибольшего износа) не должен превышать % ее первоначальной толщины.

4. Блок крюковой подвески. Углубление канатной канавки блока от износа не должно превышать 0,25 от диаметра каната.

5. Храповое колесо и собачка грузоупорного тормоза. Предельный износ — скругление зубьев храповика и зуба собачки, ведущие к уменьшению контактной поверхности, допускается не более чем на 50% первоначальной длины.

6. Шлицевые соединения. Среднее уменьшение толщины каждого шлица на рабочей длине соединения для вала или втулки допускается не более 0,2 мм при диаметре вала не более 50 мм и не более 0,3 мм при диаметре вала более 50 мм.

7. Канат и крюк. Выбраковка каната и крюка производится в соответствии с Правилами по кранам.

Вернуться в оглавление раздела «Крановое оборудование»…