Содержание

- Стеклоткань для труб теплотрасс

- Строй-справка.ру

- Покровный защитный слой и Комплектация

- Для чего нужен покровный слой изоляции на улице?

- Для чего нужен покровный слой изоляции в помещение?

- Теплый свитер не согреет Вас, если выйти в немо под дождь! А вот если на него накинуть не промокающий плащ — другое дело!

- Покрытие теплоизоляции

- Достоинства и недостатки защитного покрытия

- Транскрипт

- Монтаж заземляющих и нулевых защитных проводников.

- Какие материалы используются

- Конструкции и виды фасонных изделий

- ТЕХНОЛОГИЯ МОНТАЖА.

>Стеклоткань для обмотки изоляции теплопровода или труб теплотрассы

Стеклоткань для труб теплотрасс

марки харктеристики доставка

Стеклоткань производят различных марок и типов. Стеклоткань конструкционная, стеклоткань для производства стеклопластика, стеклоткань для строительства, стеклоткань для изоляции теплопроводов и труб теплотрасс, электроизоляционная, марки т 23 т 10 т 13 т 11 т 25 т 14 т 80 э 200 э3 200 эз 200 тср 100 тср140 тср 200.

Мы предлагаем самую распространенную и востребованную стеклоткань для изоляции труб теплорасс.

Стеклоткань негорюча, не подвергается коррозии, имеет высокую хим — стойкость.

Диапазон температур применения от -200°С до +550° С.

Эта стеклоткань имеет лучшие характеристики и производится по госту. Основное применение этой стеклоткани изоляция поверх теплоизоляции на системах отопления, трубах теплотрасс, на различных трубопроводах. Стеклоткань удобна в применении, идеальна как обмотка массивной теплоизоляции из минеральной / каменной / стекло ваты.

Конструкционная особенность такой стеклоткани в том, то она имеет очень плотное плетение, которое придет стеклоткани очень большую механическую прочность. Этот вид стеклоткани применяют для строительства самолетов.

Стеклоткань служит в среднем 2 года. Мы производим материалы с большим сроком службы. Посмотрите сравнение. Гораздо выгоднее потратить чуть больше денег, но экономить в будущем на ремонте.

Стеклоткань для обмотки труб теплотрасс — всегда в наличии на складе

Технические характеристики стеклоткани:

Ширина, см: 100

Толщина, мм: 0,100±0,015.

Разрывная нагрузка, Н(кгс), не менее:

основа/уток: 588(60)/588(60).

Длина рулона, не менее, м: 100.

Заказать или узнатьподробности можно по бесплатному телефону: 8-800, который указан в контактах.

Строй-справка.ру

Навигация:

Главная → Все категории → Теплоизоляционные работы

![]() Наружный защитно-покровный слой

Наружный защитно-покровный слой

![]() Наружный защитно-покровный слой

Наружный защитно-покровный слой

Для предохранения основного слоя тепловой изоляции от атмосферного воздействия, механических повреждений и для обеспечения надежности, долговечности изоляции поверх изоляционного слоя наносят покровные и отделочные слои.

Покровные слои выполняют из штучных изделий — металлических листов, листов стеклопластика, рулонных изделий, асбестоцементных полуцилиндров и плит, а также штукатурных растворов. Для отделки применяют краску, лаки, битумы, рулонные материалы.

Металлическое покрытие. Покровные слои изготовляют из тонколистовой кровельной стали толщиной 0,4—1 мм, оцинкованной тонколистовой стали толщиной 0,5—1 мм и листов из алюминия и его сплавов толщиной 0,5—1 мм. При использовании для покровного слоя алюминиево-медных сплавов их защищают от коррозии при отсутствии заводской плакировки (покрытие слоем чистого алюминия). Листы из алюминиево-марганцевых и магниевых сплавов обладают высокой коррозионной стойкостью (за исключением некоторых сильно агрессивных веществ) и их защищать не надо. Не разрешается применять алюминиевые сплавы без специальной защиты в случае прямого воздействия щелочей, хлора, фтора, муравьиной, щавелевой, соляной кислот, азотной кислоты слабой и средней концентрации, хлороорганических кислот, ртути и формальдегида.

В месте соприкосновения алюминиевых сплавов с такими материалами, как сталь (сетка, проволочные кольца, штыри, опорные кольца), штукатурка, содержащая цемент, вулканитовые, совелитовые, диатомптовые и перлитоцементные изделия возникает коррозия. Для зашиты алюминиевых покрытии от коррозии применяют плакирование и окрашивание.

Покрытия из кровельной стали окрашивают по наружной поверхности масляной краской, краской БТ-177, перхлорвиниловыми красками или эмалями. Внутреннюю сторону покрытия проолифливают „ли покрывают битумным лаком БТ-577.

Конструкции металлических покрытий различаются в зависимости от назначения, формы и размеров изолируемых объектов.

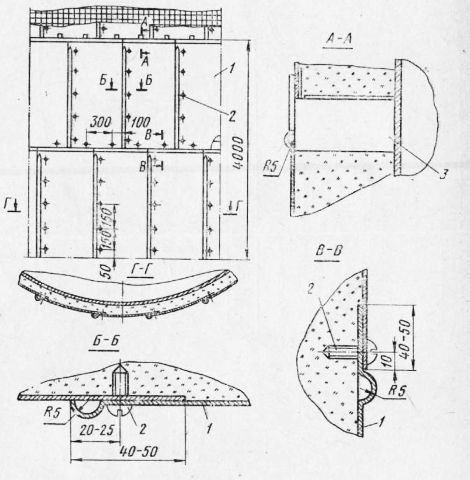

Покрытие изоляции трубопроводов в виде футляра выполняют из листа длиной, равной ширине листа, а по ширине — равной длине окружности изоляции с учетом, необходимого перекрытия продольного шва, которое составляет 30—50 мм. Способы сопряжения продольных и поперечных швов.

Для придания футлярам жесткости и большой механической прочности по кромкам футляров делают зиги. При диаметре изоляции до 600 мм радиус зига — 3—4 мм, при большем диаметре изоляции — 5 мм. Зиги располагают на футляре в зависимости от способа соединения элементов футляра.

Вдоль поперечных швов по окружности футляров устанавливают самонарезающие винты размером 4X12 мм через 300—350 мм. Вдоль продольного шва устанавливают самонарезающие винты с шагом 150 мм.

Металлические футляры по изоляции, выполненной из мягких уплотняющихся теплоизоляционных материалов при толщине изоляции 80 мм и более, устанавливают на опорных кольцах, которые располагают в местах поперечных швов, фланцевых соединений и отводов. Опорное кольцо состоит из двух сегментов (полуколец), соединяемых на болтах с гайками.

Обод представляет собой бандажную ленту толщиной 2 мм и шириной 30 мм. К ободу приварены опорные лапки такого же сечения. В гнездах опорных лапок укреплены прокладки из асбестового картона толщиной 8 мм.

На рис. 2 показана отделка торцов изоляции у фланцевых соединений, когда диаметр изоляции- равен диаметру фланцевого соединения (само фланцевое соединение не изолируют). Торцы отделывают под конус или с помощью диафрагмы.

Покрытие изоляции аппаратов в зависимости от способа монтажа, диаметра аппарата и расположения выступающих частей (штуцеров, люков, лазов, опор) выполняют картинами, обечайками и отдельными листами. Картина — это элемент покрытия, состоящий из нескольких металлических листов, соединенных на фальцах. Обечайка — элемент покрытия, состоящий из нескольких изогнутых по диаметру изоляции аппарата металлических листов, соединенных на фальцах.

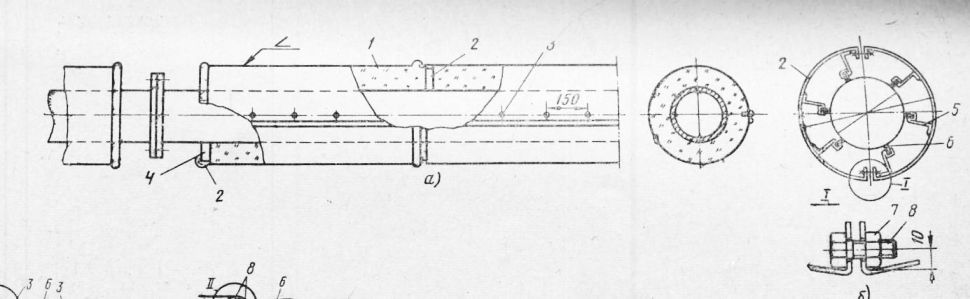

Рис. 1. Покрытие изоляции трубопровода в виде футляра:

а — общая схема, б — опорное устройство; 1 — покрытие из металлического листа, 2 — опорное кольцо, 3 — самонарезающий винт, 4 — диафрагма, 5 — опорная лапка, 6 — прокладка из асбестового картона, 7 — гайка, 8 — болт

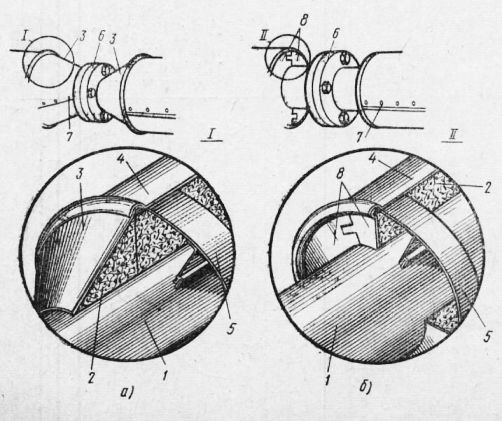

Рис. 2. Отделка торцов изоляции у фланцевых соединений (фланцы не изолируются):

а — под конус, б — с помощью диафрагмы; 1 — трубопровод, 2 — теплоизоляционный слой. 3 — конус, 4 — покрытие изоляции труоо-провода, 5 — опорное кольцо, 6 — фланцевое соединение, 7 — само- ^ нарезающий винт, 8 — элементы диафрагмы

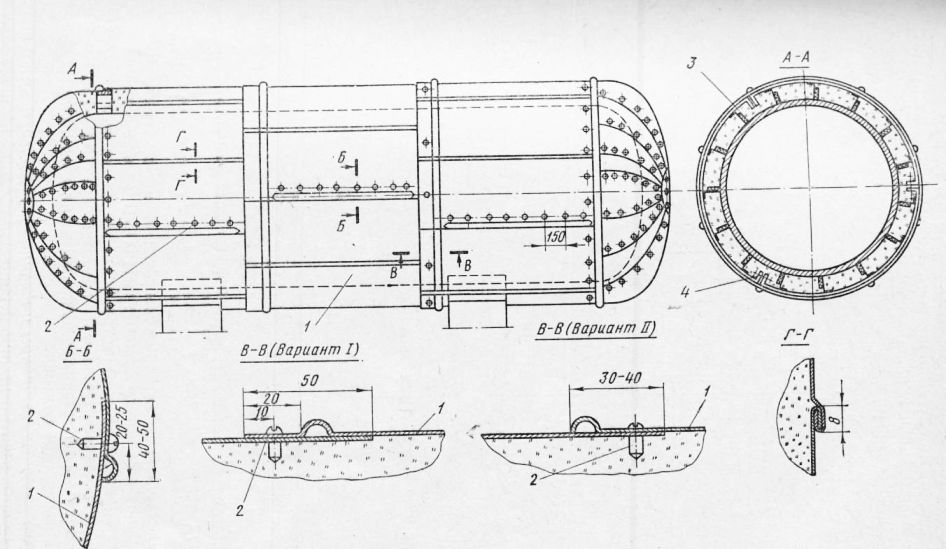

Покрытия изоляции аппаратов диаметром менее 1 м крепят так ж е как и на трубопроводах. Радиус зига на футлярах для покрытия аппаратов равен 5 мм.

Покрытие изоляции вертикальных аппаратов картинами выполняют при больших расстояниях между выступающими по горизонтали. Длина картин определяется расстоянием между опопЦ ными лапками разгружающих устройств; ширина картин равна ширине металлического листа. По длине отдельные металлические листы соединяют лежачим фальцем. По продольным I швам картины соединяют способом зиг внахлестку самонарезающими винтами размером 4 X 12 мм через 150 мм. Попоперечным швам картины устанавливают на опорные лапки разгружающих устройств, перекрывая нижние картины. По поперечным швам картины не соединяют винтами для образования температурного шва. В верхней части картин нижнего ряда предусмотрены вырезы для опорных лапок.

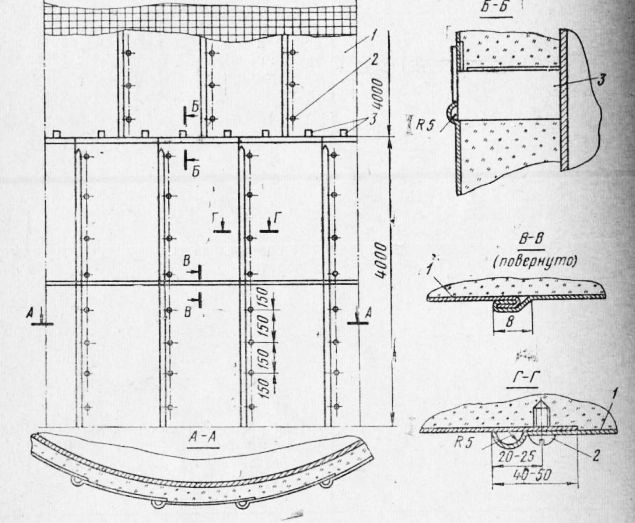

Рис. 3. Покрытие изоляции вертикального аппарата картинами из металлических листов:

1 — картины, 2 — самонарезающий винт, 3 — разгружающее устройство

Монтируют картины снизу вверх поясами. Отверстия для винтов выполняют на месте монтажа.

Рис. 4. Покрытие изоляции вертикальных аппаратов обечайками из металлических листов:

1 — обечайка, 2 — самонарезающий винт, 3 — разгружающее устройство

Покрытие изоляции вертикальных аппаратов отдельными листами выполняют при большом количестве выступающих частей. Продольные швы делают способом зиг внахлестку и соединяют самонарезающими винтами через 150 мм. Поперечные швы делают внахлестку таким образом, чтобы верхний лист опирался на зиг нижнего листа. Винты по поперечным швам устанавливают через 300 мм. У разгружающих устройств листы устанавливают на опорные лапки, приваренные к аппарату или стяжным бандажам. В нижнем листе делают вырезы для опорных лапок. По этим швам винты не устанавливают для образования температурного шва.

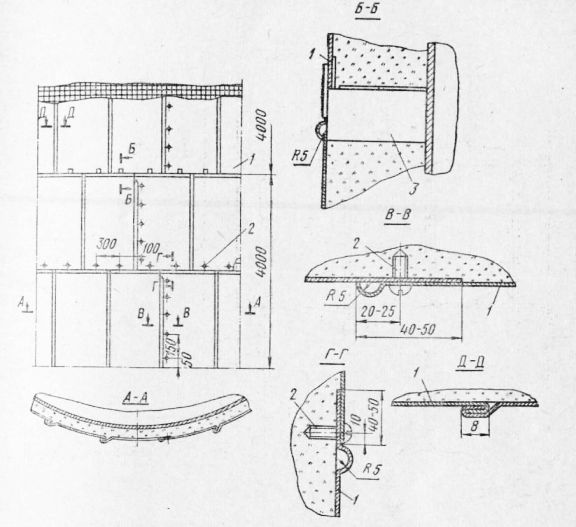

Покрытие изоляции горизонтальных аппаратов обечайкам выполняют из нескольких листов, соединенных в один посредством лежачего фальца. По продольным швам листы соединены способом зиг внахлестку самонарезающими винтами 2 через 150 мм. Швы расположены вразбежку. По поперечным швам листы соединяют способом зиг внахлестку. Винты расположены на расстоянии 350 мм по окружности через один поперечный шов.

Рис. 5. Покрытие изоляции вертикальных аппаратов отдельными металлическими листами:

1 — металлический лист, 2 — самонарезающий винт, 3— разгружающее устройство

Покрытие изоляции горизонтальных аппаратов отдельными листами выполняют вдоль аппарата. Крепят листы так же, как и на вертикальных аппаратах. Для придания жесткости металлическому футляру на горизонтальных аппаратах установлены опорные устройства, к которым прикреплен футляр. Опорные устройства находятся у днищ и фланцевых соединений, а на аппаратах большой длины и на цилиндрической части — через 3—4 м.

Покрытие днищ аппаратов зависит от формы днища. На рис. 26 показана конструкция покрытия сферического днища аппаратов диаметром 0,5 м и более. Металлический футляр выполнен из секторов.

Рис. 6. Покрытие изоляции горизонтального аппарата обечайками:

1 — обечайка, 2 — самонарезающий винт, 3 — опорное сольдо, 4 — вша с гайкой

Размер основання (хорды) сектора 150—250 мм. Швы секторов соединены внахлестку с зигом самонарезающими винтами 3 через 100 мм При конусных днищах аппаратов диаметром до 1 м покрытие из металла выполняют также коническим. Конус состоит из одного сек! тора, который соединен внахлестку с зигом. При больших диаметрах аппарата конус состоит не менее чем из трех секторов. На вершине конуса и в месте, где сходятся конусы сферических секторов, установлены накладки в виде круга 2 диаметром 300 мм и более в зависимости от диаметра аппарата. По периметру накладки также сделан зиг. Накладку крепят самонарезающими винтами через 100—150 мм.

Рис. 7. Покрытие сферического днища аппарата металлическими листами:

1 — сектор, 2 — круг, 3 — самонарезающий винт, 4 — опорное кольцо

На рис. 8, а, б, в показана отделка покрытий изоляции у фланцев, лазов, фундаментных болтов.

Покрытие изоляции арматуры и фланцевых соединений выполняют различными способами. Изоляцию фланцевых соединений и арматуры на трубопроводах, а также фланцевых соединений, крышек на аппаратах выполняют съемно-разъемных конструкций. Такую изоляцию можно легко и быстро снимать и устанавливать при осмотре и ремонте, не нарушая целостности и не разрушая изоляцию трубопровода или аппарата вместе с защитным покрытием. Если фланцевые соединения и арматуру по условиям эксплуатации не требуется снимать, то изоляцию и защитное покрытие по ней выполняют, как показано на рис. 9. В верхней части металлического покрытия вырезают отверстие под вентиль, покрытие опирают на диафрагму и закрепляют самонарезающими винтами.

Покрытия из стеклопластика. Для покрытия изоляции применяют стеклопластик листовой, рулонный и в виде полуцилиндров. Стеклопластик укладывают по основному теплоизоляционному слою, перекрывая продольные и поперечные швы на 40—50 мм. Стеклопластик крепят самонарезающими винтами, планками или кляммерами, изготовленными из листов алюминиевых сплавов или оцинкованной стали толщиной 0,8 мм.

Скорлупы из стеклопластика укладывают по слою изоляции, также перекрывая продольные и поперечные швы на 40—50 мм. Скорлупы крепят бандажами с пряжками. На вертикальном трубопроводе скорлупы опираются одна на другую с помощью кляммер; от сползания изоляция предохраняется разгружающими устройствами.

Покрытия из рулонных изделий. Покрытие выполняют из следующих рулонных изделий: каландрированной винипластовой пленки, лакостеклоткани, фольгоизола, стеклоткани, дублированной фольги, фольгокартона, рубероида с крупнозернистой посыпкой, изола, бри-зола, стеклоткани по выравнивающему слою из рубероида, картона, асбестовой ткани, синтетических пленок.

Покрытия из винипластовой пленки, лакостеклоткани, рубероида, изола, бризола менее надежны и менее долговечны, чем из металлических листов, асбестоцементных полуцилиндров или стеклопластика. Кроме того, рулонные покрытия из таких изделий, как изол бризол, рубероид,—горючие и в случае пожара способствуют распространению пламени, а также оплавляются при соприкосновении с горящими предметами. Поэтому при изоляции трубопроводов с температурой поверхности выше 200 °С покрытие должно находиться на расстоянии не менее 0,3 м от неизолируемой поверхности. Трубопроводы с покрытием изоляционного слоя перечисленными изделиями должны находиться на расстоянии не менее 25 м от оборудования, содержащего горючие и взрывоопасные смеси.

Рис. 8. Отделка покрытий изоляции:

а — у фланцев, б — у лазов, в — у фундаментов болтов; 1 — стенка аппарата. 2 — изоляция, 3 — элементы диафрагмы. 4 — самонарезающие винты, 5 — металлическое покрытие. 6 — штуцер, 7 — конус, 8 — накладка, 9 — фундаментный болт с гайкой, 10 — металлическая накладка

Рис. 9. Покрытие изоляции муфтовой арматуры из металлических листов:

1 — трубопровод, 2 — опорное кольцо, 3 — диафрагма, 4 — теплоизоляционный слой, 5 — вентиль, б — металлическое покрытие, 7 — самонарезающие винты

Защитные покрытия из каландрированной винипластовой пленки, лакостеклоткани, дублированной рубероидом или другими материалами, стеклоцемеита укладывают на слой изоляции и крепят продольными металлическими планками с самонарезающими винтами или бандажами с пряжками. При этом продольный шов получается уплотненным и ровным. Фольгоизол крепят по изоляции самонарезающими винтами; нахлестка по поперечному шву равна 40—50, по продольному — 100—150 мм; винты устанавливают через 150 мм.

На рис. 12 показана конструкция изоляции трубопровода с покрытием из изола (бризола). Полотнища изола нарезают по длине окружности изолированного трубопровода плюс величина нахлестки 100—150 мм. Изол укладывают на выровненную поверхность изоляции внахлестку по продольным и поперечным швам. Швы проклеивают горячим нефтебитумом или битумной мастикой.

Рис. 10. Покрытие изоляции листами из стеклопластика:

а — на вертикальных аппаратах, б — на горизонтальных трубопроводах с креплением планками, в — на горизонтальных трубопроводах с креплением кляммерами; 1 — стеклопластик, 2 —самонарезающий винт, 3 — планка типа ///; 4 — планка типа II, 5 — разгружающее устройство, 6 — бандаж, 7 — планка типа

Рис. 11. Покрытие изоляции горизонтального (а) и вертикального (б) трубопроводов скорлупами из стеклопластика:

1 — скорлупа из стеклопластика, 2 — бандаж, Запряжка, 4 — кляммера,

Рис. 12. Покрытие изоляции трубопровода изолом:

При укладке изола насухо полотнища крепят так же, только бандажи устанавливают через 200 мм.

К Слой из рубероида с крупнозернистой посыпкой крепят так же, как изол. Для промазки швов применяют битум. Участок изоляции трубопровода на расстоянии 300 мм до неизолированной части покрывают футлярами из листового металла или штукатурят.

Слой из стеклоткани укладывают по выравнивающему слою из рулонных изделий (рубероида, пергамина). Выравнивающий слой из жестких рулонных изделий предохраняет стеклоткань от повреждения крепежными деталями основного слоя изоляции, а также придает изоляции хорошую форму.

Рис. 13. Покрытие изоляции трубопроводов стеклотканью (спиралью):

1 — изоляционная прорезиненная лента, 2 — рубероид, 3 — сшивка, 4 — стеклоткань

При повышенных требованиях пожаробезопасности в качестве выравнивающего слоя применяют асбестовый-картон. Его укладывают насухо с нахлесткой 50 мм по продольным и поперечным швам и крепят изоляционной прорезиненной лентой /, проволокой диаметром 2 мм или липкой поливинилхлоридной лентой через 500 мм.

Стеклоткань толщиной не менее 0,2 мм укладывают спиральными или отдельными полотнищами с нахлесткой по швам соответственно 20—30 и 50 мм.

Ширина полосы стеклоткани при ее укладке спиралью — 250—300 мм в зависимости от ширины полотнища. Концы отдельных кусков стеклоткани сшивают капроновой нитью или проволокой диаметром 0,8 мм. В начале и конце трубопровода у фланцевых соединений полосу оборачивают два раза вокруг изоляции и закрепляют проволочными кольцами.

При укладке стеклоткани полотнищами продольные швы должны быть сшиты стеклянной или капроновой нитью. Во избежание разрушения стеклоткани у швов ее подворачивают на 50 мм.

Стеклоткань окрашивают масляными, эмалевыми, битумными или другими красками, лаками и смолами.

Покрытия из асбестоцементных изделий. Покрытия из асбестоцементных полуцилиндров выполняют из полуцилиндров с раструбом и без него.

Асбестоцементные полуцилиндры с раструбом укладывают по изоляции с перекрытием поперечных и продольных швов и закрепляют бандажами из упаковочной стали сечением 0,7 X 20 мм. По длине полуцилиндра устанавливают не менее трех бандажей. Швы промазывают замазкой или асбестоцементным раствором.

Асбестоцементные полуцилиндры без раструба укладывают по изоляционному слою с перекрытием продольных швов. Поперечные швы перекрывают бандажами шириной 65 мм, покрытыми антикоррозионным составом. Крепят полуцилиндры с раструбом и без раструба одинаково. Никакой отделки поверх асбестоцементных полуцилиндров не предусматривается.

Покрытия из асбестоцементных плит (листов) применяют для изоляции цилиндрической части аппаратов больших диаметров с малым количеством выступающих частей. Для аппаратов диаметром 4 м и более используют плоские и волнистые асбестоцементные листы. Для аппаратов небольших диаметров служат криволинейные плиты, изготовляемые по специальному заказу. Изоляцию сферических днищ этих аппаратов покрывают футлярами из металлических листов или асбестоцементным раствором.

Асбестоцементные плиты крепят несколькими способами: двойными усиленными штырями, навесными скобами, установленными на двойных усиленных штырях, крючками, подвешенными на проволочном кольце, которое закреплено на сдвоенных штырях.

Штыри приваривают к стенке аппарата или стяжному бандажу, а на аппаратах с приваренными втулками штыри устанавливают во втулки. Для крепления асбестоцементных плит используют те же штыри, что и для крепления основного теплоизоляционного слоя. На аппаратах с приваренными втулками двойные усиленные штыри устанавливают через 1 м по высоте. Навесные скобы укрепляют на штырях.

Плиты устанавливают с перекрытием продольных и поперечных швов. Снаружи плиты дополнительно крепят стяжными бандажами либо кольцами из проволоки. В местах установки люков, штуцеров и других выступающих частей выполняют защитное покрытие из ас-бестоцементного раствора по сетке.

Штукатурные покрытия. Штукатурные покрытия выполняют из различных растворов. Штукатурные растворы наносят на выровненную поверхность изоляции и обязательно по каркасу из плетеной или тканой сетки № 12 X 1,2.

Толщина штукатурного слоя для трубопроводов диаметром до 133 мм при изоляции жесткими изделиями 10 мм, изделиями из волокнистых материалов — 15 мм, для трубопроводов диаметром более 133 мм при изоляции жесткими изделиями — 15 мм, волокнистыми — 20 мм. Толщина штукатурного слоя при изоляции оборудования жесткими изделиями 10 мм, при изоляции минераловатными и стекловатными изделиями — 15—20 мм.

Противопожарные мероприятия при теплоизоляционных работах

Навигация:

Главная → Все категории → Теплоизоляционные работы

Покровный защитный слой и Комплектация

При изоляции оборудования, трубопроводов, емкостей и воздуховодов, расположенных на улице – все теплоизоляционные материалы требуют применения покровного слоя изоляции. Исключением являются только те материалы – которые уже дублированы(чаще склеяны с покровным слоем).

Обзор оцинкованных окожушек можете посмотреть в нашем видео:

Необходимость применения покровного слоя указана так же и в законодательных документах – в частности основным руководящим документом для проектирования изоляции трубопроводов на текущий момент является СП 61.13330.2012 «Тепловая изоляция оборудования и трубопроводов». Данный свод правил следует соблюдать при проектировании тепловой изоляции наружной поверхности оборудования, трубопроводов, газоходов и воздуховодов, расположенных в зданиях, сооружениях и на открытом воздухе с температурой содержащихся в них веществ от минус 180 до +600 °С, в том числе трубопроводов тепловых сетей при всех способах прокладки.

Вот некоторые термины и определения:

- Покровный слой: Элемент конструкции, устанавливаемый по наружной поверхности тепловой изоляции для защиты от механических повреждений и воздействия окружающей среды;

- Пароизоляционный слой: Элемент теплоизоляционной конструкции оборудования и трубопроводов с температурой ниже температуры окружающей среды, предохраняющий теплоизоляционный слой от проникновения в нее паров воды вследствие разности парциальных давлений пара у холодной поверхности и в окружающей среде;

Согласно СП 61.13330.2012 п4.4.,в состав конструкции тепловой изоляции для поверхностей с положительной температурой в качестве обязательных элементов должны входить:

- теплоизоляционный слой

- покровный слой

- элементы крепления.

Сейчас есть множество материалов, которые так же могут сочетать в себе одновременно два этих качества.

Не смотря на то, что стандарты были выпущены еще в 70-80 годах, и часто в рынке вы можете услышать «нормативная база устарела» — можем с гордостью заявить, что в данные рекомендации был заложен большой инженерный потенциал! Реалии тех лет были таковы, что технологии не позволяли делать качественные продукты и в силу вступала инженерная мысль настоящих опытных ученых. Даже не материалах плохого качества, при помощи подвесов, проволочек, опорных скоб, опорных колец и прочих «мелочей» удавалось создать теплоизоляционное покрытие которое могло простоять десяток лет.

Для чего нужен покровный слой изоляции на улице?

- Защита изоляции от намокания и продувания – это актуально для материалов из каменой ваты, стекловаты, мулитокремнеземнистой (каолиновой) ваты, ППУ

- Защита от ультрафиолета – актуально для органических материалов – таких как пенополиэтилен, пенокаучук, Цилиндры из XPS, ППУ . Солнечные лучи разрушают их.

- Защита от падающих веток, птиц, кошек и прочих механических повреждений

Для чего нужен покровный слой изоляции в помещение?

- Декоративный красивый внешний вид изоляции

- Защита от механических повреждении – там где ее можно случайно задеть.

- Чистота помещения – для помещений с высокими требованиями по гигиене и чистоте, как правило в этом случае покровный слой сочетает в себе функцию пароизоляционного слоя- его можно протирать влажной тряпкой без риска повреждения изоляции.

Итак – обеспечение качественного покровного слоя необходимо! В противном случае, даже если мы возьмем самый качественный теплоизоляционный материал – и сэкономим на покровном слое, или комплектации для его монтажа – мы сознательно лишим материал нормативных условий для его эксплуатации и работы.

Теплый свитер не согреет Вас, если выйти в немо под дождь! А вот если на него накинуть не промокающий плащ — другое дело!

Все представленные материалы мы можем поставить на Ваш объект в любой регион РФ!

Все представленные материалы мы можем поставить на Ваш объект в любой регион РФ!

Узнайте предложение для Вас по телефону 8-900-966-0-777 или пришлите заявку на почту : manager@Energo-Izol.ru

Покрытие теплоизоляции

Покрытие изоляции трубопроводов

Покрытие тепловой изоляции предназначено для защиты от внешних воздействий (атмосферных и механических) и придания законченного и эстетического вида теплоизоляционной конструкции в целом.

Teploton.RU — профессионал в производстве покрытий тепловой изоляции любой сложности из оцинкованной стали, алюминиевого листа, нержавейки толщиной до 1,0 мм.

Перейти в Контакты и задать вопрос или разместить заказ на изготовление.

Надежность изоляционной конструкции и длительность ее эксплуатации во многом зависят от качества и характеристики слоя покрытия изоляции.

Покрытие теплоизоляции отвода (кожух) из оцинковки

Для покровного слоя тепловой изоляции в основном применяются кожухи из тонких металлических листов, листов из жестких стеклопластиков, оболочки из синтетических пленок и стеклоцемент, а также стеклоткань со специальными пропитками, рулонные и дублированные материалы на основе алюминиевой фольги (фольгоизол, фольгокартон, фольгорубероид и др.) и на основе стеклоткани (стеклорубероид и др.).

При невозможности выполнения покрытия из перечисленных сборных материалов и при сложности изолируемой поверхности, поверхность изоляции в порядке исключения может быть оштукатурена цементными растворами (асбестоцементным, песчаноцементным) или теплоизоляционными мастиками (асбозуритовой, совелитовой и др.). Следует учесть, что наряду с высокой трудоемкостью, устройство мастичной штукатурки связано с мокрыми процессами, выполнение которых ограничивается окружающей температурой (не ниже +5°С).

Покрытие изоляции тонколистовым металлом.

Покрытие изоляции конусного элемента

Наиболее индустриальным в монтаже, долговечным и эстетичным покрытием тепловой изоляции является покрытие из металлических листов (стальных толщиной 0,5—1 мм и из алюминиевых сплавов толщиной 0,3—1 мм).

Первоначальные повышенные затраты на металлическое покрытие — теплоизоляционный кожух — в сопоставлении с другими покрытиями изоляции (мастичная штукатурка) полностью себя окупают в первый период эксплуатации, что обусловлено фактическим сроком службы для металлических покрытий 12 лет, мастичной штукатурки 5 лет).

Если сборные и полносборные теплоизоляционные конструкции с металлическим покрытием (СТК, ТК) централизованно не поставляются, то на месте монтажа (на производственной базе) изготавливают металлические заготовки в виде цилиндров для трубопроводов), обечаек (для аппаратов колонного типа) и пластин (для плоских поверхностей).

Теплоизоляционная скорлупа

Цилиндры и обечайки изготавливают длиной, равной длине окружности изоляции (по снятым замерам) с припуском от 30 до 50 мм для нахлеста продольного шва.

Кромки металлических кожухов прозиговываются, что дает им жесткость и лучший эстетический вид. Размеры зигов и их расположение зависят от диаметра наружной поверхности изоляции.

Металлические покрытия изоляции крепятся преимущественно нарезающими винтами диаметром 4 мм длиной 12 мм с крупным шагом резьбы.

Покрытие изоляции (кожух) из нержавейки

Металлопокрытия не должны корродировать при эксплуатации, для чего кровельную сталь окрашивают с наружной стороны краской БТ-177, эмалями с перхлорвиниловыми и другими красками. С внутренней стороны такие покрытия олифятся. Эти требования по антикоррозионной защите распространяются и на оцинкованные стали, если возможно попадание на поверхность кислых или щелочных веществ.

В условиях агрессивных сред (щелочь, кислота) металлопокрытия из алюминия и алюминиевых сплавов также применяются только с антикоррозионной защитой. Алюминиевые листы всех марок подвержены коррозии на электролитической основе. Практически это происходит в местах соприкосновения с другими металлами и в первую очередь со сталью. В связи с этим при монтаже алюминиевых покрытий следует не допускать их контактов со стальными изолируемыми поверхностями, с металлической сеткой, штырями, опорными устройствами и другими крепежными стальными деталями изоляции.

Монтаж покрытия изоляции

Алюминиевые листы корродируют также в местах непосредственного соприкосновения с такими теплоизоляционными материалами, как вулканит, совелит, диатомитовые и перлитоцементные изделия, и другими материалами, содержащими цемент (асбестоцементные и песчаноцементные штукатурки).

Для предохранения от электролитической коррозии, возникающей в местах соприкосновения разноименных металлов, устраивают зазоры или устанавливают прокладки из тканевых или рулонных материалов.

При алюминиевом покрытии тепловой изоляции, выполненной из прошивных минераловатных матов, последние должны иметь наружную обкладку не из металлической сетки, а из другого неметаллического материала (стеклоткань и др.).

Технология выполнения металлического покрытия тепловой изоляции слагается из определения размеров металлических заготовок, их изготовления и установки по месту.

Покровный слой теплоизоляции

I. Производится приемка изоляционного слоя под установку металлопокрытия для обеспечения выполнения по нему качественного покрытия. Монтаж основного слоя изоляции должен быть выполнен качественно и полностью закончен. Изоляционный слой должен плотно прилегать к изолируемой поверхности, не иметь пустот, должны быть проконопачены швы й установлены предусмотренные проектом все опорные и разгрузочные устройства для металлопокрытия. Опорные устройства устанавливаются при применении уплотняющихся материалов на горизонтальных трубопроводах с диаметром изоляции более 350 мм.

На вертикальных участках трубопроводов и вертикальных аппаратах устанавливаются разгружающие устройства для металлопокрытий на расстоянии 3—4 м. Конструкция их препятствует сползанию как покровного, так и изоляционного слоев. При применении опорных и разгружающих устройств не следует допускать соприкосновение разноименных металлов.

Покрытие теплоизоляции

II. Определяются размеры покрытия — снимаются наружные размеры изоляции. По полученным замерам (с учетом нахлесток) составляется комплектовочная ведомость, в которой приводятся размеры и количество требуемых металлических заготовок и элементов для покрытия. Этот документ передается в мастерскую и служит заявкой. Изготовленные заготовки и элементы металлопокрытий транспортируются к месту монтажа. Замеры по изоляции и установка металлопокрытий производятся звеньями из двух изолировщиков при работах на трубопроводах и трех-четырех изолировщиков — при работах на аппаратах.

Покрытие тепловой изоляции

III. Изготовление металлических покрытий выполняется по данным натурных замеров поверхности изоляции. Для прямолинейных заготовок (цилиндры, обечайки) требуется один размер — длина заготовки. Они изготавливаются вручную или на механизированных линиях, на которых раскрутка рулона листового металла, резка, вальцовка, зиговка и пробивка отверстий производятся последовательно в непрерывном потоке.

Резка листового металла выполняется ножницами гильотинного типа. Если резка производится не на потоке, то применяются ножницы гидравлические или рычажные маховые.

При заготовке отводов и элементов непрямоугольной конфигурации используются электровиброножницы. В условиях монтажа покрытия изоляции применяются ручные ножницы— прямые и лекальные.

Вальцовка покрытия изоляции

При вальцовке металлические заготовки принимают цилиндрическую форму. Эта операция производится на механических листогибочных станках. При небольших объемах работ применяются ручные вальцы.

Зиговка металлических заготовок производится на зигмашинах с механическим приводом и портативных ручных, которые используются непосредственно на монтаже. Зиги — углубления полукруглой формы с радиусом 3—4 мм для заготовок диаметром до 300 мм и 5 мм—для больших диаметров. Радиус зига устанавливается зиговочными роликами. Зиговка элементов покровного слоя теплоизоляции производится для придания жесткости в местах продольных и поперечных нахлесток.

Ручная зиговка покрытия теплоизоляции

Пробивка и сверление отверстий под самонарезающие винты в мастерских выполняется специальным пробивным прессом, механизированным перфоратором и электросверлильными машинами и дрелями.

Фальцевое соединение листового металла выполняется в покрытиях изоляции плоских поверхностей и на поверхностях небольшой кривизны.

При фальцевых соединениях листов на вертикальных поверхностях применяется лежачий фалец, а на горизонтальных поверхностях (кровли)—стоячий фалец.

Покрытия тепловой изоляции с фальцевыми соединениями листов применяются при использовании картин и обечаек.

Изготовление элементов кожуха

Картина — два или более листа, скрепленных фальцевым швом; применяется для плоских поверхностей.

Обечайка — картина, прошедшая обработку на вальцах; применяется для криволинейных поверхностей аппаратов.

При необходимости выполнить фальцевые соединения вручную, желательно наиболее трудоемкую операцию производить на кромкогибочном станке, а последующее уплотнение шва — с помощью киянки.

Элементы металлических теплоизоляционных покрытий непрямоугольной формы раскраиваются по сделанным замерам с наружных поверхностей изоляции или с помощью шаблонов. Эта операция делается на специальных разметочных столах (высота 0,7—1 м). При разметке используется чертилка, штангенциркуль, циркуль с дугой, циркуль реечный, рейсмус раздвижной, угольник, транспортир и другой измерительный инструмент.

Шаблон «рыбка» для изготовления кожуха отвода

Разметка по замерам или чертежу длительна. Эта операция быстрее выполняется при использовании шаблонов. В мастерских, изготавливающих металлопокрытия, следует иметь набор заготовочных шаблонов на часто применяющиеся элементы. К этим элементам, однотипным по форме и размерам, относятся, в первую очередь, элементы отводов — «рыбки». Шаблоны изготавливаются из тонколистового металла, картона и других аналогичных материалов. При разметке учитываются припуски на образование соединений.

Развертки металлических покрытий строят в натуральную величину, увеличивая основные размеры на соединительные швы элементов — на поперечный и продольный стык-зиг 10 — 15 мм и нахлест 30 — 50 мм.

Монтаж металлических теплоизоляционных кожухов на трубопроводах.

Раскрой покрытия изоляции

Металлические теплоизоляционные кожухи должны плотно прилегать к поверхности изоляции и строго соответствовать ее конфигурации. Продольный шов выполняется преимущественно внахлестку с зигом. При наружных диаметрах до 200 мм (в помещении) допускается шов внахлестку без зига. Шов располагается в одну линию (по прямой), несколько ниже оси трубопровода и желательно со стороны, скрытой от обзора. Покрытие по продольному шву крепится преимущественно самонарезающими шурупами с расстоянием между ними 150 мм.

Крепление может осуществляться также бандажами или натяжными планками.

Поперечный шов на горизонтальных участках трубопроводов выполняется зиг на зиг при диаметре металлического покрытия до 600 мм; свыше 600 мм — внахлестку с зигом, внахлестку с односторонним валиком жесткости и креплением шурупами через 300—350 мм.

Покрытие изоляции оцинкованным металлом

Для предотвращения попадания влаги под покрытие монтаж должен выполняться с расположением кромок зигов (листов) в сторону уклона. Монтаж покрытия изоляции на вертикальных участках ведется снизу вверх.

Отводы (колена) на монтаж должны поставляться в собранном виде и после разборки монтироваться на поверхности изоляции. Прямые участки, примыкающие к отводам, должны монтироваться после выполнения покрытия иа криволинейных участках.

Диафрагмы, закрывающие торцы изоляции, изготавливают из двух половин, соединяющихся язычковым соединением шурупами, а также в виде сегментов.

Диафрагмы с основным покрытием изоляции трубопроводов соединяются зиг на зиг.

Электрическая зигмашина для изготовления кожухов

Фланцевые соединения, имеющие диаметр больше диаметра основного слоя изоляции трубопровода, покрываются съемными металлическими кожухами.

В тех случаях, когда фланец ниже основного слоя изоляции, он изолируется конструктивно аналогично трубопроводу, и при этом покрытия изоляции фланца и трубопровода стыкуются на одном уровне.

Заготовка металлических покрытий изоляции аппаратов обечайками и картинами выполняется по одному размеру, снятому с натуры и практически удобному в монтаже.

Шаблоны для раскроя покровного слоя

Монтаж покрытия изоляции на вертикальных аппаратах ведется снизу вверх. Поперечные швы соединяются самонарезающими винтами через 300 мм, а продольные — через 150 мм. Каждый лист (обечайка, картина) должен перекрывать (по вертикали) внахлест низлежащий. На горизонтальных аппаратах цилиндрическая часть покрытия монтируется после устройства покрытия днищ. Места у выступающих частей аппаратов должны отделываться накладками из листового металла. В швах, где установлены опорные лапки разгружающих устройств, листы покрытия не соединяют винтами, для того чтобы данный шов выполнял функции температурного шва.

Наружное покрытие теплоизоляции из рулонных материалов выполняется из рубероида, стеклорубероида, фольгоизола и других дублированных материалов на основе алюминиевой фольги, лакостеклоткани, стеклоткани, дублированной тонкими полимерными пленками и др.

Вальцовка кожуха теплоизоляции

Большинство рулонных материалов в качестве покрытия теплоизоляции ограничено в применении по причине недолговечности и горючести. Эти материалы, чтобы исключить их оплавление и возможное возгорание, не должны соприкасаться с горячими поверхностями.

Специалисты Teploton.RU возьмут на себя все вопросы расчета и изготовления покрытий теплоизоляции любой сложности из листового металла: оцинкованная сталь, алюминиевый лист, нержавейка толщиной до 1,0 мм. Перейти в Контакты.

Кожух на конус изоляции

>Все об оцинкованной изоляции труб виды, размеры, применение и примерные цены на кожухи

Достоинства и недостатки защитного покрытия

К преимуществам оцинкованных кожухов можно отнести:

- небольшой вес (листы оцинкованной стали имеют большую площадь, и в то же время мало весят);

- простоту и легкость монтажа на уже собранные конструкции;

- полную готовность к установке;

- обладание высокой прочностью;

- долговечность;

- соответствие всем правилам пожарной безопасности и строительным нормам;

- компактность и удобство при транспортировке;

- эстетичный внешний вид;

- возможность применения как снаружи, так и внутри помещений.

Недостатком является необходимость периодических осмотров в период эксплуатации для выявления повреждений с последующей заменой негодной детали новым изделием тех же размеров.

Транскрипт

1 НОВИНКА CLAD — ПОКРОВНЫЙ СЛОЙ ДЛЯ ТЕПЛОИЗОЛЯЦИИ

2 ИЗОЛЯЦИЯ PAROC С ГОТОВЫМ ПОКРОВНЫМ СЛОЕМ CLAD Продукты с покрытием Clad являются отличным решением для применения на различных промышленных объектах, как внутри помещения, так и на открытом воздухе. Материалы с покрытием Clad могут применяться в широком диапазоне температур: маты PAROC Pro Lamella Mat Clad до С, цилиндры PAROC Pro Section 140 Clad до С. Использование продуктов Paroc с покрытием Clad является экономически выгодным решением и позволяет сэкономить значительную часть трудозатрат на монтаже. Вы одновременно получаете изоляционную конструкцию и покровный слой. Дополнительным преимуществом покрытия Clad, в отличие от оцинкованной стали и алюминия, является то, что данное покрытие не представляет ценности для вандалов. Благодаря армированной стеклоткани с алюминизированным покрытием, стойкой к воздействию ультрафиолетового излучения. продукты с покрытием Clad отлично подходят для изоляции трубопроводов, расположенных на открытом воздухе. Данные материалы так же могут применяться для изоляции систем ОВК.

3 ЗАЩИТА ОТ ВЛАГИ Покрытие Clad обладает отличными влагозащитными свойствами. Покровный слой является пароизоляционным покрытием, препятствующим попаданию атмосферных осадков внутрь изоляции, а так же предотвращает конденсацию влаги из окружающего воздуха в толще материала при изоляции холодных поверхностей. Защита от влаги гарантирует сохранение отличных теплоизоляционных свойств материала, а так же снижает риск образования коррозии на изолируемой поверхности. Изоляция с покрытием Clad работает в соответствии с проектными расчетами, т.к. остается сухой, что делает решение от Paroc стабильным, долговечным, энергоэффективным. ЭЛАСТИЧНОСТЬ Эластичность покровного слоя Clad дает возможность применения минеральной ваты Paroc на узлах, где необходима физическая стабильность. При использовании традиционных покровных материалов, конструкция может быть с легкостью повреждена. Механические повреждения ведут за собой протечки, проникновение влаги внутрь изоляции, загрязнения, потери тепла и коррозию. Paroc с покрытием Clad это решение, предотвращающее все указанные проблемы, т.к. оно является более эластичным.

4 ЗАЩИТА ОТ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ При использовании материала на открытом воздухе, важна не только механическая прочность, но и защита от ультрафиолетового излучения. Цилиндры и ламельные маты Paroc с покровным слоем Clad защищены от воздействия ультрафиолета, что означает сохранение характеристик и опрятного внешнего вида. МОНТАЖ Продукцию Paroc с покрытием Clad очень легко и быстро монтировать. Вы получаете одновременно и изоляцию и покровный слой. Это означает, что Вы экономите средства на стоимости монтажа и значительно сокращаете сроки работ. Для проклейки стыков необходимо использовать клейкую ленту на основе бутил-каучука.

5 ПРОДУКТЫ PAROC С ПОКРОВНЫМ СЛОЕМ CLAD Покровный слой Clad на продукции Paroc представлен на цилиндрах PAROC Pro Section 140 Clad и ламельных матах PAROC Pro Lamella Mat Clad. PAROC Pro Section 140 Clad Технические характеристики Удельная плотность Длина Диаметр внутренний Толщина изоляции Пожарная классификация по ГОСТ 30244, НПБ Максимальная рабочая температура Теплопроводность, Вт/мК, при разных средних температурах Показатели 140 кг/м 3 1,2 м мм мм КМ2 (Г1, В2, Д1, Т1) Изоляция трубопроводов и тепловых сетей С 50 0 С С С С С 0,042 0,047 0,065 0,087 0,115 PAROC Pro Lamella Mat Clad Технические характеристики Удельная плотность Ширина х длина Толщина изоляции Прочность на сжатие Пожарная классификация по ГОСТ 30244, НПБ Максимальная рабочая температура Теплопроводность, Вт/мК, при разных средних температурах: Показатели 50 кг/м 3 ширина 500 или 1000 мм х длина мм (варьируется в зависимости от толщины) мм 6 кн/м 2 (при деформации 10%) КМ2 (Г1, В2, Д1, Т1) Основа негорючая С. Температура поверхности покрытия не должна превышать С (температурное ограничение определяется термоустойчивостью клея покрытия) 10 0 С 50 0 С С С С 0,039 0,045 0,055 0,081 0,120 ЭКОНОМЬТЕ СВОИ СРЕДСТВА, ПРИМЕНЯЯ ПЕРЕДОВЫЕ РЕШЕНИЯ PAROC В ОБЛАСТИ ИЗОЛЯЦИИ!

6 НОВИНКА CLAD ПОКРОВНЫЙ СЛОЙ ДЛЯ ПРОМЫШЛЕННОЙ ТЕПЛОИЗОЛЯЦИИ ООО Парок 1011TIRU0515 Россия Центральный офис , Тверская область, Конаковский район, пгт Изоплит, Пионерская ул., д. 20 Санкт-Петербургский филиал , Санкт-Петербург, ул. Савушкина, д. 126, лит. А Московский филиал: , Москва, ул. Краснопролетарская, д. 30, стр. 1 Тел.:

Монтаж заземляющих и нулевых защитных проводников.

Заземляющие проводники прокладывают горизонтально и вертикально или параллельно наклонным конструкциям зданий.

В сухих помещениях заземляющие проводники укладывают непосредственно по бетонным и кирпичным основаниям с креплением полос дюбель-гвоздями (рис. 3.3, а), а в сырых, особо сырых помещениях и помещениях с едкими парами — на подкладках (рис. 3.3, б) или опорах (держателях) на расстоянии не менее 10 мм от основания (рис. 3.3, в, г). Проводники крепят на расстояниях 600—1000 мм на прямых участках, 100 мм на поворотах от вершин углов, 100 мм от мест ответвлений, 400—600 мм от уровня пола помещений и не менее 50 мм от нижней поверхности съемных перекрытий каналов. Соединение заземляющих проводников и присоединение их к металлическим конструкциям зданий выполняют сваркой внахлестку, за исключением разъемных мест, предназначенных для измерений. При соединениях проводников длину нахлестки для сварки принимают равной ширине полосы при прямоугольном сечении и шести диаметрам — при круглом сечении.

Заземляющие проводники к корпусам машин и аппаратов присоединяют под заземляющий болт на их корпусах. Если машины установлены на салазках, их заземляют присоединением салазок к заземляющему проводнику. Открыто проложенные заземляющие и нулевые защитные проводники имеют отличительную окраску — по зеленому фону прокрашивают желтую полосу вдоль проводника.

Виды крепления заземляющих проводников: а — к стене; б — на подкладках; в, г — на держателях для полосовой и круглой стали; У — дюбель; 2 — полоса; 3 — подкладка; 4 — держатель; 5 — круглая сталь

Места, предназначенные для подсоединения инвентарных переносных заземлителей, не окрашивают.

Технология монтажа устройств молниезащиты зданий и сооружений.

Устройства молниезащиты (молниеотводы) состоят из молние- приемников, непосредственно воспринимающих на себя удар молнии, токоотводов и заземлителей. Для монтажа молниеприемников стержни из круглой, полосовой, угловой, трубчатой стали сечением не менее 100 мм2, длиной не менее 200 мм устанавливают вертикально, укрепляя их на опоре или непосредственно на самом защищаемом здании или сооружении;

тросовые — из стального многопроволочного оцинкованного троса не менее 35 мм2 (диаметр около 7 мм), укрепляют на опорах над защищаемыми зданиями или сооружениями;

молниеприемную сетку — из стальной проволоки диаметром 6 мм укладывают непосредственно на неметаллическую кровлю здания или под несгораемый утеплитель. В зависимости от категории здания по устройству молниезащиты сетки применяют с ячейками размерами 6 х 6; 3 х 12; 12 х 12; 6 х 24 м. Молниеприемником могут служить также металлические кровля и другие металлические части, возвышающиеся над зданием (сооружением). Конструкции токоотводов и заземлителей в устройствах

молниезащиты подобны конструкциям заземляющих проводников и заземлителей в устройствах защитного заземления электроустановок, поэтому требования к их устройству и прокладке, а также методы производства монтажных работ аналогичны описанным выше.

Для защиты подземных металлических сооружений от коррозии, вызываемой блуждающими токами, применяют поляризованный дренаж. Защита обеспечивает отвод блуждающих токов от подземных металлических сооружений через дренажное устройство в рельсовую сеть или отрицательную шину тяговой подстанции. Поляризованный электрический дренаж УЭДЗ-2 используют, если потенциал подземного металлического сооружения по отношению к рельсовой сети или к земле положительный либо знакопеременный и когда разность потенциалов «подземное сооружение рельс» больше разности потенциалов «подземное сооружение — земля».

УЭДЗ-2 устанавливают на стене здания, на столбе, на металлических опорах или специальной стойке на высоте 1—1,5 м от земли. К дренажу должен быть обеспечен доступ в любое время года. Дренажные кабели подводят через отверстия на дне корпуса.

Кабель, идущий к защищаемому металлическому сооружению, подключают к клемме со знаком (-). Дренажный кабель прокладывают в земле на глубину 0,5—0,7 м, в соответствии с типовой документацией, серия 5.905-6 «Узлы и детали электрозащиты подземных инженерных сетей от коррозии».

Какие материалы используются

Данный вид изоляции изготавливается из тонколистовой оцинкованной стали в форме цилиндров или обечаек разных диаметров, из числа которых можно подобрать нужный вариант для любого наружного трубопровода.

Монтаж защитных оболочек из оцинковки осуществляется на ранее закреплённый теплоизолирующий материал:

- пенополиуретан. Этот изолятор обладает низким коэффициентом теплопроводности, гигроскопичностью, долговечностью, хорошей адгезией со сталью и материалом оболочки, наносится методом напыления. По согласованию с заказчиком трубы в пенополиуретановой изоляции (ППУ) оснащаются системой ОДК (оперативного дистанционного контроля). Она позволяет в режиме реального времени получить информацию о повреждениях стальной трубы и оболочки, появления мест увлажнения теплоизоляционного слоя, нарушениях работы сигнального провода;

- ППУ скорлупы — изделия из вспененного полиуретана, выполненные в виде разъёмных цилиндров, полуцилиндров, сборных элементов. Фиксируются на трубе по стяжке;

- пенополимерминерал. Материал имеет низкий коэффициент водопоглощения, хорошо сохраняет тепло в магистрали. Стоимость пенополимерминеральной изоляции (ППМ) ниже других вариантов теплоизоляторов;

- экструдированный полиэтилен. Изоляция труб при помощи экструдированного полиэтилена считается усиленной (ВУС). Наносится она в заводских условиях, образует полностью водонепроницаемый слой, устойчивый к перепадам температур и воздействию различных химических соединений и агрессивных сред;

- резино — битумная мастика. Выполняет функцию гидроизоляции металлических труб, не влияя на снижение их теплопроводности. Технология изоляции резино — битумной мастикой предполагает нанесение нескольких слоёв: грунтовки, повышающей адгезию металлических поверхностей, полимерно — битумной мастики и нетканного полотна для армирования. Для обёртки изолированной поверхности труб используется полимерная плёнка или оцинковка.

Конструкции и виды фасонных изделий

Сети инженерных коммуникаций имеют сложную пространственную конфигурацию, имеют в своём составе запорно — регулирующую и контрольно — измерительную арматуру. Поэтому для изолирования таких конструкций необходимы не только прямые участки, а и различные фасонные элементы: тройники, отводы, переходы, заглушки и др.

Прямой участок

Это готовое к монтажу изделие в форме разомкнутого цилиндра. Монтируется внахлёст с другими сегментами, крепиться замками — защёлками, саморезами или заклёпками.

Основные типоразмеры прямых участков оболочек:

- длина – от 470 мм до 1000 мм;

- наружный диаметр – от 60 мм до 500 мм (с шагом 10 мм), от 90 мм до 1000 мм (с шагом 10 мм);

- отверстия под крепёж – 4-6 шт. диаметром 2,7 мм под саморезы или в количестве 3-6 шт. с диаметром 3,2 мм для установки заклепок или защёлок.

Отвод

Отводы — детали из оцинкованной стали толщиной 0,55; 0,7; 1,0 мм с радиусом гиба 90 или 45 градусов. Используются в местах, где трубопровод меняет направление, для защиты теплоизоляции фасонных элементов.

Тройник

Тройники защищают места разветвлений сетей трубопроводов. Выпускается в нескольких вариантах:

- круглый Т- образный 90 градусов;

- прямой с одинаковой длиной патрубков;

- с укороченной длиной плеча под 30 и 45 градусов.

Устанавливаются так же как и прямолинейные изделия внахлест, крепятся на саморезы по металлу (типа клопы) или клепки.

Заглушка/переход

Торцевые заглушки — предназначены для защиты теплоизоляционного слоя в местах окончания трубопроводов. Состоят из двух частей с зигами, крепёжными отверстиями и саморезами.

Переход — это готовый к монтажу прямой участок оболочки концентрической или эксцентрической формы. Имеет один продольный и два поперечных зига, отверстия под крепеж и необходимое количество саморезов. Он защищает фасонное изделие, установленное в месте стыковки труб разного диаметра или изготовленных из разных материалов.

Цеппелины

Цеппелины — это фасонные изделия круглой формы, составленные из сегментов (лепестков).

По краю каждого сегмента предусмотрены зиги и отверстия для заклепок (саморезов). Цеппелины используются для изоляции торцов ёмкостей и резервуаров.

Оболочки для запорной арматуры и фланцев

Выполняются в виде разъёмного короба с необходимыми зигами и специальным замками — защелками, для жесткой и надежной фиксации частей изделия. Служат защитой теплоизоляционного слоя от негативного воздействия окружающей среды в местах размещения запорных устройств, различных контрольно-измерительных приборов, фланцевых соединений трубопроводной системы.

Конусы

Конусные оболочки — это вид оцинкованного покрытия конусообразной формы с наличием продольных и поперечных зигов. Они выполняют функцию защиты слоя теплоизоляции на торцевых поверхностях емкостей, на трубах дымохода и вентиляционных отводов со стороны улицы.

Врезки

Оболочка для врезки — это прямолинейный отрезок, имеющий продольный и поперечный зиги и криволинейное примыкание для сопряжения с основным элементом изоляции, отверстия под крепеж и необходимое количество саморезов. Применяется для защиты слоя утеплителя в местах примыкания (ответвления) линий от основного трубопровода.

ТЕХНОЛОГИЯ МОНТАЖА.

ВНИМАНИЕ! При производстве работ с «НПСА» необходимо руководствоваться Правилами по охране труда при работах, производимых с открытым огнем. НПО «Стройполимер» совместно с проектным институтом ООО «Горкапстрой» разработало Альбом технических решений по применению «НПСА» для теплопроводов, изготовленных по ГОСТ 30732-2006

Альбом содержит описание «НПСА», технологию его применения на элементах теплопровода. Положительные отзывы от институтов ОАО «ВНИПИЭнергопром», АО «Мосинжпроект», пожарный сертификат, протоколы результатов испытаний на определение группы горючести и токсичности

НПО «Стройполимер» совместно с проектным институтом ООО «Горкапстрой» разработало Альбом технических решений по применению «НПСА» для теплопроводов, изготовленных по ГОСТ 30732-2006. Альбом содержит описание «НПСА», технологию его применения на элементах теплопровода. Положительные отзывы от институтов ОАО «ВНИПИЭнергопром», АО «Мосинжпроект», пожарный сертификат, протоколы результатов испытаний на определение группы горючести и токсичности.

Раскрой листов «НПСА» осуществляется с применением раскройных ножниц.

Листы-заготовки «НПСА» за счет постоянной липкости адгезионной пленки крепятся на элементах теплопровода, что значительно упрощает монтаж «НПСА» на поверхности теплопровода.

Лист и лента «НПСА» стыкуется в «замок». Разработанная конструкция стыка «замок» гарантирует надежное крепление НПСА на ПЭ трубе-оболочке. Листы «НПСА» соединяются дополнительно степлером с применением нержавеющих скрепок.

При помощи внешнего нагрева феном или газовой горелкой поверхность «НПСА» нагревается до температуры 200ºС, после чего равномерно прикатывается по всей поверхности элемента теплопровода при помощи ролика или иного инструмента. Температура нагрева контролируется контактным термометром.

Листы «НПСА» стыкуются между собой внахлест, размер нахлеста не менее 50 мм.

При стыковке листов «НПСА» на угловых элементах теплопровода или при сопряжении элементов разных диаметров стыковка листов «НПСА» осуществляется встык с последующим нанесением на место стыка ленты из «НПСА» шириной 100 мм. Предварительно до крепления «НПСА» поверхность теплопровода должна быть очищена от грязи и пыли и обезжирена при наличии на поверхности трубы-оболочки следов масла или иных органических соединений.